Китай: лидер в защите трубопроводов от воды?

2026-01-08

Когда говорят о защите труб от воды, многие сразу думают о дорогих европейских материалах или проверенных временем американских технологиях. Китай в этом контексте часто воспринимается как догоняющий, производитель более дешевых аналогов. Но за последние лет семь-восемь картина стала меняться, причем стремительно. Речь не просто о копировании, а о собственных разработках, которые рождаются из очень специфических и жестких условий — своих морей, своих глубин, своих сроков строительства. И здесь уже не до снобизма, потому что практика — критерий истины. Если труба, проложенная в агрессивной среде Желтого моря, стоит без серьезных инцидентов дольше расчетного срока, это о чем-то говорит. Попробую разложить по полочкам, откуда этот тренд взялся и почему китайские решения, особенно для морского сектора, перестают быть бюджетным запасным вариантом.

Откуда растут ноги: среда как главный двигатель

Начнем с очевидного: у Китая огромная береговая линия и амбициозные проекты по освоению шельфа. Южно-Китайское море, Бохайский залив — условия далеко не курортные. Высокая соленость, сильные течения, активное судоходство, сейсмическая активность в некоторых районах. Проектировать трубопровод по учебнику здесь часто невозможно. Нужны адаптивные решения, причем нужны быстро. Это породило спрос не на абстрактную защиту от коррозии, а на комплексные системы жизненного цикла: от материала трубы и изоляции до методов монтажа и мониторинга уже на дне.

Здесь и проявилась разница в подходах. Западные компании часто приходят с готовым, отлаженным продуктом, который нужно применять как есть. Китайские инженеры, особенно из прикладных НИОКР-центров при крупных производителях, чаще готовы влезть в проект и доработать технологию под конкретную скважину или трассу. Я видел это на примере изоляционных муфт для глубоководных устьевых устройств. Не просто привезли и смонтировали, а целая команда неделю работала на плавучем кране, адаптируя параметры напыления полимерного покрытия под фактическую температуру воды и соленость, которые отличались от проектных. Мелочь? Возможно. Но именно из таких мелочей складывается надежность.

Именно эта необходимость решать нестандартные задачи привела к буму в области материаловедения. Акцент сместился на полимерные и нанокомпозитные покрытия. Не просто эпоксидка, а многослойные системы с барьерными и катодными свойствами. Компании вроде АО Шаньдун Цилун морская нефтяная стальная труба (их сайт, кстати, https://www.qilong.ru — можно глянуть их портфолио) изначально заточены под такие комплексные заказы. Они не просто продают трубу, они продают пакет: труба + специфическое покрытие + технология монтажа изоляционных колонн + часто сервисное сопровождение. В их описании так и сказано: НИОКР, производство и обслуживание под ключ. Это и есть ответ на вызов среды.

Технологическая кухня: где кроется главный выигрыш?

Если говорить о конкретных технологиях, где китайские производители сделали значительный рывок, я бы выделил две сферы. Первая — это производство самих изоляционных колонн (thermal insulation tubing). Для глубоководных месторождений, где важно поддерживать температуру потока для предотвращения образования гидратов, это критически важно. Точность контроля толщины изоляционного слоя, его однородность по всей длине трубы, особенно в зонах соединений — здесь добились очень достойных показателей. Второе — это защита от коррозии под напряжением (SCC) в зонах сварных швов. Разработаны составы для локального нанесения после сварки прямо на платформе или судне, которые по адгезии и эластичности не уступают заводскому покрытию.

Но технология — это еще не все. Практический выигрыш часто дает интеграция. Например, использование труб для морских опорных конструкций (jacket pipes) с уже нанесенным многофункциональным покрытием, которое работает и как антикоррозионное, и как противообрастающее. Это сокращает этапы строительства платформы на месте. Помню историю с одним проектом в Южно-Китайском море, где из-за штормового окна нужно было сократить время монтажа опор. Применили трубы с заводским финишным покрытием, которое не требовало доработки после забивки. Сэкономили неделю, что в тех условиях было спасением бюджета.

При этом не стоит думать, что все идеально. Были и проколы. Ранние версии некоторых нанопокрытий, которые активно рекламировались лет пять назад, в условиях постоянного динамического напряжения (например, на участках трубопроводов у компрессорных станций) показывали трещиноватость. Не катастрофическую, но ведущую к точечным коррозионным очагам. Это привело не к отказу от разработок, а к их углублению. Стали больше внимания уделять лабораторным циклическим испытаниям на усталость, а не только стандартным тестам на стойкость в солевом тумане. Это важный эволюционный момент — умение учиться на своих ошибках и быстро корректировать продукт.

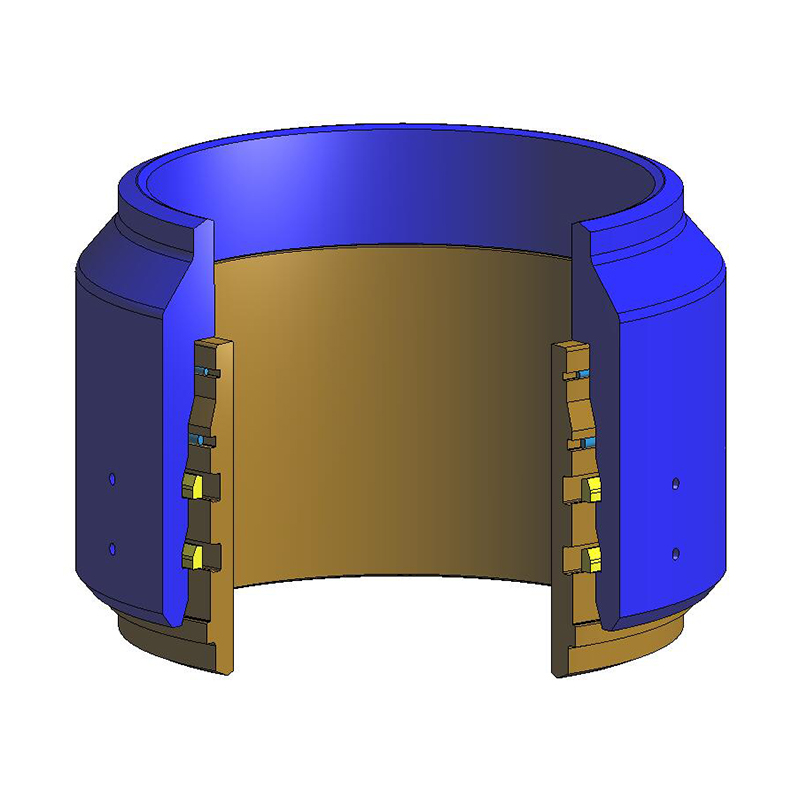

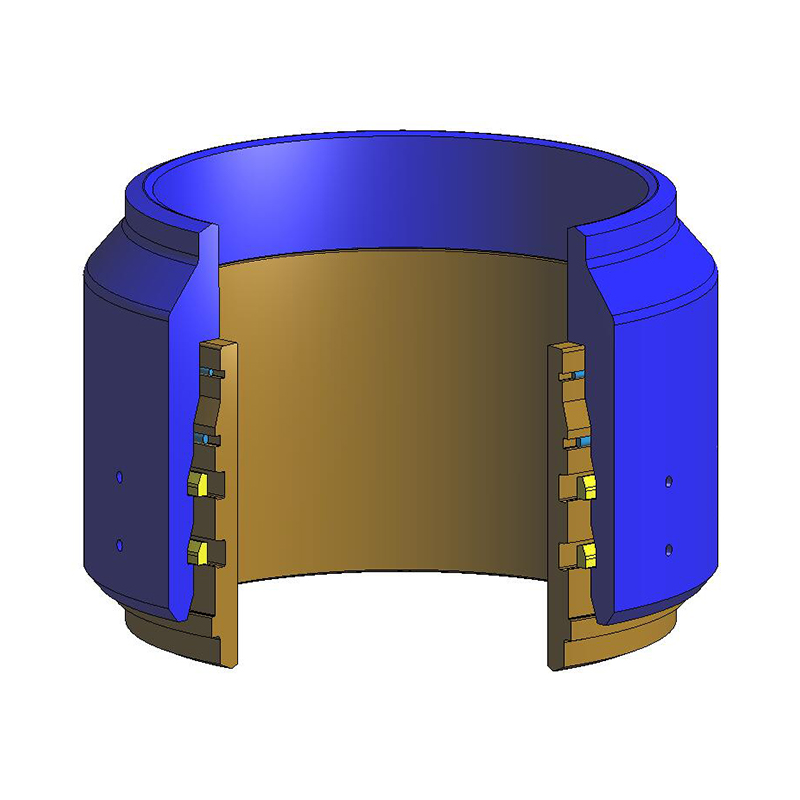

Кейс в деталях: почему изоляционная колонна — это не просто труба в трубе

Возьмем для примера конкретный продукт, который хорошо иллюстрирует подход. Изоляционные колонны для глубоководных подводных фонтанных арматур. Задача — обеспечить тепловую изоляцию критического узла, где сходятся несколько потоков, чтобы избежать блокировки клапанов гидратами. Стандартное решение — вакуумная изоляция. Но в условиях высокого внешнего давления на больших глубинах вакуумный слой может быть скомпрометирован.

Китайские производители, включая упомянутую Цилун, пошли по пути создания многослойных полимерно-керамических композитов, которые работают не за счет вакуума, а за счет сложной структуры с крайне низкой теплопроводностью. Сложность была в том, чтобы этот материал выдерживал не только давление, но и вибрации от работы арматуры. В одном из проектов в Бохайском заливе такие колонны тестировали в составе системы подводных устьевых устройств. Ключевым было не только лабораторное ТЭО, а проведение натурных испытаний на стенде, имитирующем реальные условия с циклами нагрев-остывание-гидроудар.

Именно здесь проявилась сильная сторона местных компаний — возможность быстро развернуть полномасштабный тестовый стенд в сотрудничестве с сервисным инженерным подразделением. Они не ждали месяцами свободного окна в независимом сертификационном центре в Европе, а построили его у себя на берегу. Это ускорило процесс доводки продукта в разы. Конечный результат показал тепловые потери на 15-20% ниже, чем у аналогов с пассивной вакуумной изоляцией в аналогичных условиях. Для заказчика это означало меньший риск и меньшие затраты на химические ингибиторы гидратообразования.

Сервис и логистика: невидимое преимущество

Часто, говоря о технологиях, упускают из виду логистику и послепродажный сервис. А в морской нефтегазовой отрасли это половина успеха. Китайские производители, географически расположенные близко к основным центрам морского строительства в Азии, научились выстраивать очень гибкие цепочки поставок. Возможность оперативно (в течение 72 часов) доставить на монтажное судно нестандартную партию труб с особым покрытием или запасные элементы для изоляционных муфт — это мощный аргумент.

Компания АО Шаньдун Цилун, к примеру, в своей деятельности прямо указывает такие услуги, как работы по забивке свай стояков на море и подводные испытания устья скважин. Это не просто список. Это означает, что у них есть свои обученные бригады и оборудование для шельфового монтажа и ввода в эксплуатацию. То есть они несут ответственность не до момента отгрузки с завода, а до момента, когда система запущена и работает. Для заказчика это снижение рисков и количества подрядчиков.

Был случай на одном вьетнамском месторождении, где после укладки трубопровода обнаружились проблемы с катодной защитой на одном участке. Европейский поставщик анодных протекторов назначал визит специалиста через три недели. Параллельно обратились к китайским партнерам, которые поставляли изоляционные колонны для этого же проекта. Их сервисный инженер, находившийся на соседней платформе, был доставлен вертолетом на судно-трубоукладчик в течение суток. Проблема была диагностирована (оказалось, в повреждении кабеля) и локализована за день. Это не реклама, это практика, которая формирует репутацию.

Взгляд в будущее: куда движется отрасль?

Сейчас фокус явно смещается в сторону умных систем. Речь не об Интернете вещей на дне моря, а о более приземленном: интеграция в структуру покрытия или самой трубы сенсоров для мониторинга состояния. Микроинкапсулированные индикаторы коррозии, оптоволоконные датчики для контроля напряжения в сварных швах. Китайские исследовательские институты и передовые компании здесь активно экспериментируют. Пока это дорого и не стало массовым, но пилотные проекты уже есть.

Другое направление — экологичность. Разработка защитных покрытий на водной основе, снижение использования тяжелых металлов в составах. Это уже не только внутреннее требование, но и необходимость для работы на международных проектах, где стандарты, например, норвежского NORSOK, очень жесткие. И что важно, китайские производители начали получать сертификаты по этим стандартам, что говорит о серьезности намерений выйти на глобальный уровень не только ценой, но и качеством.

Так является ли Китай безусловным лидером? В глобальном масштабе — пока нет, если говорить о всех сегментах рынка. Но в специфической нише комплексных решений для защиты морских трубопроводов и оборудования от агрессивной водной среды — они уже не догоняющие, а одни из самых активных и прагматичных игроков. Их сила — в скорости адаптации, готовности решать нестандартные задачи в поле и в растущей интеграции цепочки НИОКР — производство — логистика — сервис. Это рецепт, который работает не только в Китае, но и все чаще находит спрос за его пределами. А когда речь идет о надежности трубопровода на глубине в полтора километра, доводы вроде сделано в Европе отступают перед аргументом работает здесь и сейчас.