Китайские производители морского оборудования?

2026-01-07

Когда слышишь этот вопрос, первое, что приходит в голову — ?дешево и сердито?. Но это, пожалуй, самое большое и опасное заблуждение. За последние лет десять всё перевернулось с ног на голову. Да, ценовое давление они создают колоссальное, но сейчас дело уже не только в цене. Если ты до сих пор рассматриваешь китайских поставщиков только как источник бюджетных запчастей, ты сильно рискуешь отстать от рынка. Там сейчас идут процессы, сравнимые с тем, что было в кораблестроении: сначала простые корпуса, а теперь — сложнейшие инженерные комплексы. Попробую разложить по полочкам, исходя из того, с чем сталкивался сам.

Эволюция: от болтов до ключевых узлов

Раньше, лет так до 2010-х, всё было просто. Заказывали в Китае в основном некритичные металлоконструкции, элементы обшивки, стандартный крепёж — то, что можно легко перепроверить и где допуски не столь жизненно важны. Качество плавало дико: одна партия — нормально, вторая — брак под 30%. Работало правило: нужно личное присутствие инженера на заводе при приемке, иначе шансы получить кота в мешке резко росли.

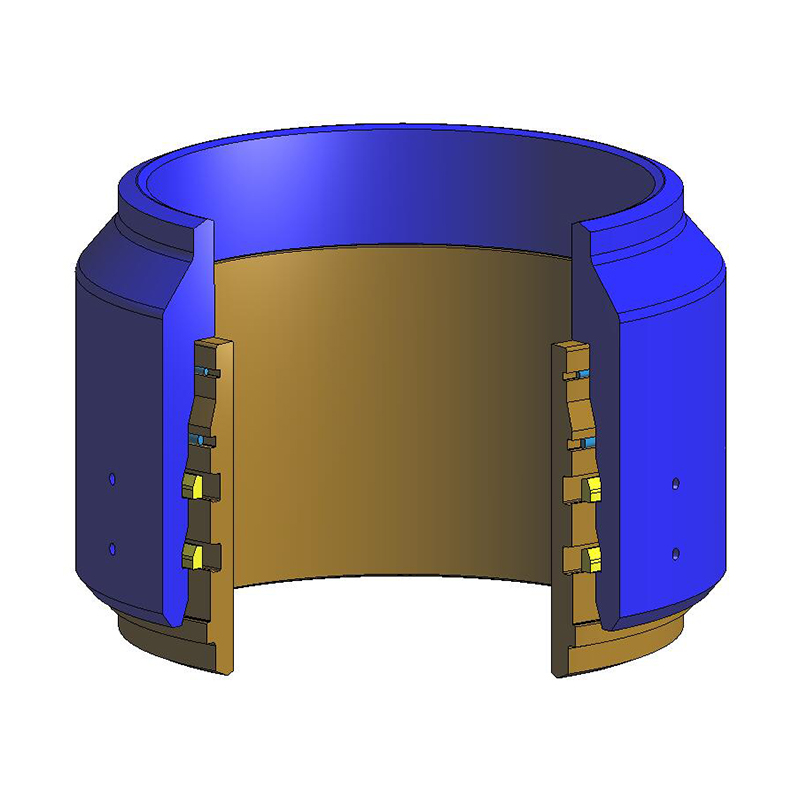

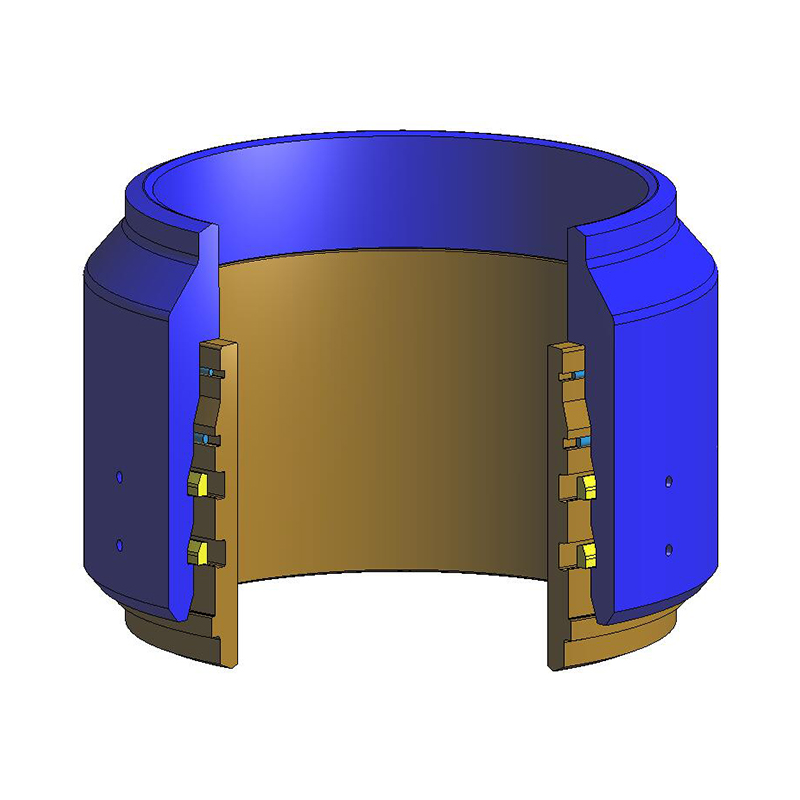

Переломный момент, на мой взгляд, случился с активным развитием шельфовых проектов самой КНР в Южно-Китайском море и бумом на СПГ-терминалы. Им потребовалось оборудование, которое раньше закупали у Cameron, FMC, Aker Solutions. И они начали его делать. Сначала по лицензиям, потом — свой инжиниринг. Я видел, как эволюционировали, к примеру, изоляционные муфты для колонн. Ранние образцы страдали от проблем с целостностью покрытия после натяжения. Сейчас же некоторые производители вышли на уровень, когда их продукция проходит сертификацию для проектов в Северном море. Речь не о всех, конечно, но о топ-5 игроках.

Здесь стоит упомянуть АО Шаньдун Цилун морская нефтяная стальная труба (сайт — qilong.ru). Они характерный пример этой эволюции. Заявлено, что компания специализируется на НИОКР и производстве для морских нефтяных месторождений, а ключевой продукт — как раз те самые изоляционные колонны. Если судить по их материалам и списку услуг (забивка свай стояков, подводные испытания устья), они позиционируют себя не как простой сталелитейный цех, а как инжиниринговый партнёр. На практике их трубы мне в руки не попадали, но их активность на профильных выставках в Азии говорит о серьёзных амбициях. Это уже не ?производитель?, а ?компания в области производства и обслуживания?, как они сами пишут. В этом и есть соль современного подхода.

Где сила, а где слабость: реалистичная оценка

Сила номер один — это, безусловно, интеграция цепочек. Завод по производству толстостенных труб находится в паре часов езды от предприятия, которое делает антикоррозионное покрытие, а то, в свою очередь, имеет контракт с судоверфью по установке. Скорость прохождения заказа от чертежа до отгрузки может быть в разы выше, чем в Европе. Это не теория, а личный опыт по заказу комплектов глубоководных поверхностных труб.

Сила номер два — гибкость и готовность к нестандартным решениям. Попробуй заказать у европейского производителя модификацию стандартного клапана под твои конкретные условия площадки малым тиражом. Цена и сроки будут астрономическими. Китайские инженеры часто с большим энтузиазмом берутся за такие задачи. Правда, здесь же кроется и главная опасность: их ?нестандартное решение? может быть не до конца просчитано на усталостную прочность или циклические нагрузки. Нужен жёсткий внешний надзор.

Слабость, которая до сих пор больно бьёт, — это контроль качества на микроуровне. Прекрасно делают крупногабаритные сварные конструкции. Но когда дело доходит до термообработки ответственных деталей, чистоты поверхности под уплотнения или химсостава стали для арктических условий — тут начинается лотерея. Их собственные стандарты (GB) часто мягче API или ISO. Ключевое слово — ?часто?. Ведущие игроки уже работают строго по международным нормам, но заявленное в сертификате и реальное положение дел на цеху могут расходиться. Без своего или нанятого инспектора — никак.

Кейс из практики: когда пошло не так

Хочется привести не только успешные истории. Был у нас проект по поставке модульных элементов для платформы. Выбрали поставщика по рекомендации, с хорошим портфолио. Всё шло хорошо, пока не начались испытания узлов крепления. Резьбовые соединения на трубах для морских опорных конструкций начали ?слизываться? при затяжке чуть выше минимального момента.

Причина оказалась в банальном — в технологии нарезки резьбы. Для экономии времени и фрезы они использовали режимы, которые приводили к пережогу металла и микротрещинам. По чертежам — всё идеально, по размерам — в допусках, а на деле — брак. Пришлось срочно организовывать пост-обработку на месте, что съело всю экономию. Вывод: можно идеально проверить геометрию, но без разрушающего контроля материала в выборочном порядке ты не застрахован от таких сюрпризов. Теперь это железное правило для любой ответственной партии.

И обратный кейс — с полимерными нано-коррозионными защитными материалами. Здесь, как ни странно, китайские производители оказались на острие. Их разработки в области эпоксидных и полиуретановых покрытий с добавками для суровых условий показали отличные результаты в испытаниях на катодное отслаивание. Видимо, сыграла роль мощная академическая база в области химии. Заказывали такое покрытие для трубопроводов в Юго-Восточной Азии — пока нареканий нет, уже пять лет в работе.

Как правильно выбирать и работать с поставщиком

Первое — забудь про Alibaba как инструмент для поиска серьёзного партнёра. Это площадка для ширпотреба. Настоящие производители, которые работают с морским оборудованием для нефтегаза, имеют свои сайты, но часто они неоптимизированы для поиска. Нужно искать через отраслевые каталоги, списки участников выставок типа OTC Asia или China Maritime.

Второе — обязательный аудит. Не виртуальный, а физический. Нужно смотреть не на презентационный цех, а на производственную линию. Важно увидеть, как хранятся материалы, как ведётся документация по WPS/PQR для сварки, есть ли своя лаборатория для неразрушающего контроля. Один раз я видел, как на современном заводе контроль качества вёлся ?на глазок? старым мастером — это сразу красный флаг.

Третье — контракт и технадзор. В контракте должны быть жёстко прописаны не только стандарты (API 5L, API 17J, DNVGL-ST-F101 и т.д.), но и процедура инспектирования, право на выборочные испытания в третьей лаборатории, штрафные санкции. И обязательно закладывать в бюджет стоимость постоянного или периодического присутствия своего или привлечённого инженера-инспектора на заводе. Это не расходы, это страховка.

Взгляд в будущее: что ждать дальше?

Думаю, мы увидим дальнейшую консолидацию. Мелкие кустарные цеха, которые портили репутацию, будут вытесняться. Останутся крупные холдинги, подобные упомянутому Цилун, которые будут предлагать полный цикл: от разработки и изготовления до шеф-монтажа и обслуживания. Их слабым местом пока остаётся глобальный сервис и логистика запчастей. Создать сервисную сеть, как у западных гигантов, — задача на десятилетие.

Ещё один тренд — роботизация и цифровизация производства. На новых заводах в Шаньдуне или Цзянсу уровень автоматизации в цехах по резке и сварке порой выше, чем на некоторых европейских предприятиях. Это решает проблему ?человеческого фактора? в качестве. Но программное обеспечение для расчётов и проектирования — их следующее поле для роста. Пока они сильно зависят от зарубежного софта.

Так что, возвращаясь к заглавному вопросу… Китайские производители морского оборудования — это уже не монолитная масса ?дешёвых поставщиков?. Это стратифицированный рынок, где есть и откровенный хлам, и конкурентоспособная на мировом уровне продукция. Разбираться в этом нужно уже не по принципу ?китайское — не китайское?, а по конкретным компаниям, их репутации, оснащённости и, главное, готовности работать прозрачно. Слепое доверие так же опасно, как и предвзятое отрицание. Нужен трезвый, детальный, инженерный подход. И своя голова на плечах.