Где производят китайские кондукторные колонны?

2026-01-13

Вопрос, казалось бы, простой, но в нем кроется главная ошибка новичков в закупках: искать не ?где?, а ?кто и как?. Многие сразу лезут на карты, ищут кластеры в Тяньцзине или Шаньдуне, думая, что раз завод стоит у моря, то он и сделает надежную кондукторную колонну для шельфа. На деле, географическая точка — это последнее, на что стоит смотреть. Гораздо важнее технологическая цепочка и, простите за банальность, люди. Я сам лет десять назад попался на этом, заказав партию у солидного на бумаге завода в прибрежной зоне, который благополучно перепродал заказ субподрядчику где-то в глубинке. Результат — нестыковки по резьбам и кошмар с логистикой. Так что ?где? — это история про компетенции, а не про координаты.

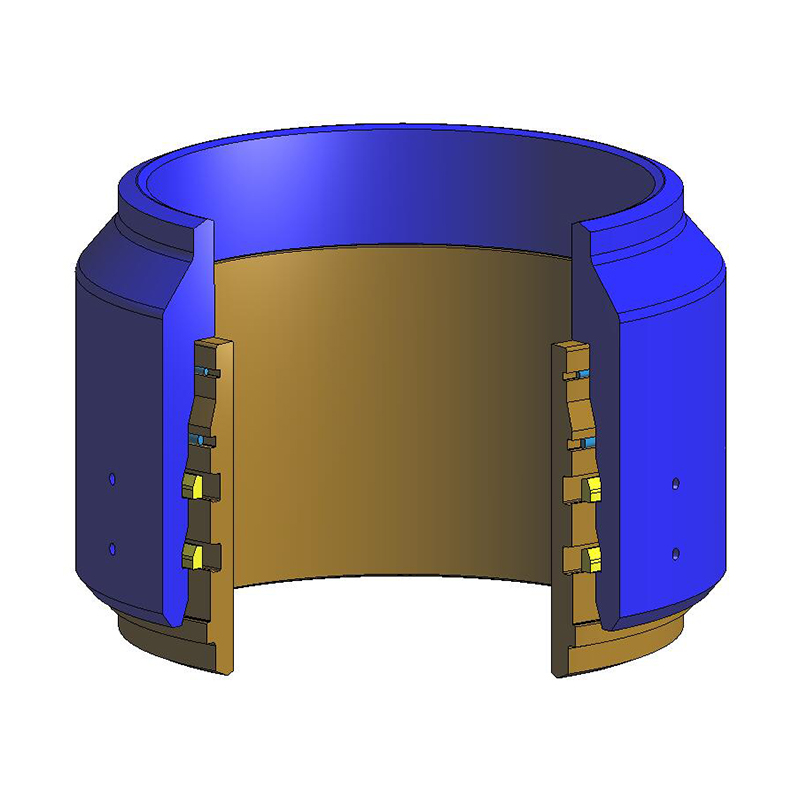

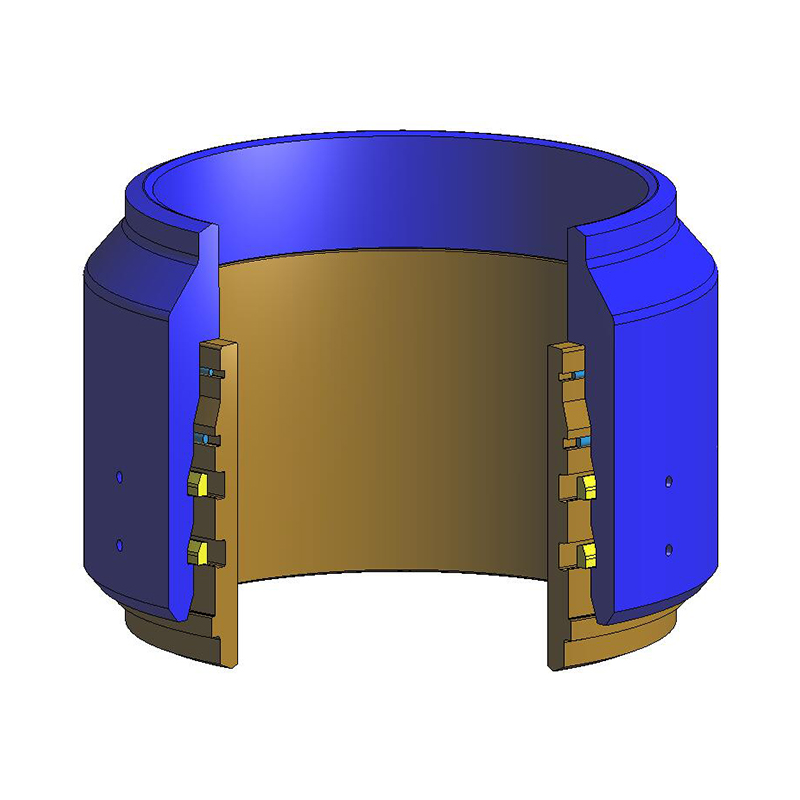

Не просто труба, а система

Когда говорим о китайских кондукторных колоннах, нужно сразу отсечь мысль, что это просто отрезки толстостенной трубы. Это инженерная система, где критична каждая мелочь: химический состав стали, контроль качества сварного шва (особенно продольного), обработка резьбовых соединений (тут часто экономят, используя устаревшую нарезку вместо фрезерования), и, что крайне важно, система антикоррозионной защиты. Многие производители делают упор на цену, экономя как раз на защите. Видел колонны, которые с виду — монолит, но после года в промежуточной зоне на них, как сыпь, пошла точечная коррозия. И вот тут уже неважно, в каком порту их производили.

Основные мощности, конечно, сосредоточены в прибрежных провинциях: Хэбэй, Шаньдун, Цзянсу. Но это логистически обусловлено. Завод в глубине материка будет нести бешеные затраты на транспортировку тяжелых конструкций к месту погрузки на суда. Поэтому ?где? — это в первую очередь зоны с глубоководными портами и развитой тяжелой промышленностью. Но опять же, наличие крана у причала не гарантирует качество.

Вот, к примеру, Шаньдун. Там не просто сборочные цеха, там исторически сложился кластер предприятий полного цикла — от выплавки стали до финальной сборки и испытаний. Это ключевой момент. Если завод покупает заготовки у третьих лиц и лишь нарезает резьбу, риски растут экспоненциально. Нужен контроль над всем процессом. Я работал с несколькими заводами, и разница между теми, у кого своя металлургия, и ?сборщиками? — как небо и земля. Особенно это касается ударной вязкости стали для работы в холодных водах.

Опыт и специализация: история одного контракта

Расскажу на реальном кейсе. Требовались кондукторные колонны для проекта в Южно-Китайском море, с повышенными требованиями к устойчивости к вибрациям при забивке и агрессивной среде. Мы рассматривали несколько вариантов. Один из них — АО ?Шаньдун Цилун морская нефтяная стальная труба? (их сайт — qilong.ru). В их описании сразу бросилось в глаза, что они позиционируют себя не просто как производитель труб, а как компания, специализирующаяся на НИОКР морского оборудования и полном цикле услуг. Это важный сигнал.

Что меня убедило в процессе переговоров? Они не стали сразу сбрасывать прайс. Прислали своего инженера, который детально расспрашивал об условиях эксплуатации: не только глубину и соленость, но и тип грунта, планируемую методику забивки, данные по течениям. Потом предложили несколько вариантов конструкций стенки и состава покрытия, с расписанными плюсами и минусами по стоимости. Была видна именно практика, а не продажа каталога.

Вот их профиль, кстати, хорошо отражает современный тренд: Цилун Море делает ставку на полный цикл — от производства изоляционных колонн и глубоководных труб до таких специфичных услуг, как подводные испытания устья скважин. Это говорит о том, что они понимают конечную application своей продукции, а это для заказчика бесценно. Мы в итоге с ними не сошлись по срокам в тот раз, но я запомнил этот подход. Они — пример того, как ?где? трансформируется в ?как и кем?.

Подводные камни цепочки поставок

Даже если вы нашли идеального производителя, история на этом не заканчивается. ?Где производят? плавно перетекает в ?где хранят, где грузят и как везут?. Это та часть, где проваливаются 30% проектов. Китайские порты, особенно в сезон, перегружены. Вашу колонну, которую полгода с любовью делали в цеху, могут месяц продержать на открытой площадке под дождем и соленными брызгами, неправильно застропить при погрузке и деформировать торец.

Один из самых болезненных уроков: никогда не экономьте на инспекторе на заводе и в порту отгрузки. Нам однажды пришлось забраковать почти готовую партию уже на причале, потому что защитное покрытие на сварных стыках было нанесено с нарушением технологии — видимо, делали впопыхах перед отгрузкой. Без своего человека там этого бы просто не увидели. Производитель был в Шаньдуне, но проблема родилась на этапе финальных работ, где контроль дал сбой.

Еще один нюанс — сертификация. Завод может быть огромным, но если у него нет нужных сертификатов API (American Petroleum Institute) или своих национальных стандартов GB, привязанных к конкретным классам стали, его продукция для серьезного проекта — мусор. И здесь география вообще ни при чем. Встречал отличные по оснащению цеха в Цзянсу, которые работали только по внутренним стандартам и не могли выйти на экспорт. Их ?где? для мирового рынка не существовало.

Будущее: дисперсия и роботизация

Сейчас тренд смещается. Нельзя сказать, что производство навсегда закреплено за восточным побережьем. Появляются современные, хорошо автоматизированные производства в центральных регионах, например, в Сычуани или Хэнани. Они делают ставку на роботизированную сварку и цифровой контроль качества, что компенсирует логистические издержки высочайшим и стабильным качеством. Их продукция может быть дороже, но для проектов, где важен каждый дефект, это оправдано.

Так что, отвечая на вопрос ??, я сейчас склоняюсь к ответу: везде и нигде. Везде — потому что мощностей много по всей стране. Нигде — потому что физический адрес завода сегодня менее важен, чем его цифровой след: доступность данных по каждой плавке, онлайн-мониторинг этапов производства, прослеживаемость каждой трубы. Это и есть новый ?адрес?.

И если вернуться к началу, то для практика важна не точка на карте, а комплекс ответов: где плавят свою сталь, где обрабатывают резьбы, где наносят покрытие и, главное, где сидят инженеры, которые понимают, что эта колонна потом будет вбита в морское дно на десятки метров и должна выстоять 25 лет. Вот это и есть настоящее ?место производства?.