Цена защиты обсадных труб от коррозии в зоне брызг

В нефтегазовой отрасли, особенно при бурении и добыче в сложных условиях, вопрос защиты обсадных труб от коррозии – это не просто техническая задача, а вопрос экономической безопасности и долговечности всего объекта. Коррозия, особенно в условиях контакта с брызгами морской воды, агрессивными растворами и высокой концентрацией солей, ускоряет разрушение металла, что может привести к серьезным авариям и дорогостоящему ремонту. Давайте разберемся, какие есть эффективные методы защиты и что действительно работает на практике.

Почему защита от коррозии в зоне брызг – это критически важно?

Морская среда – это настоящий 'котел' для коррозии. Соленая вода, особенно при высоких температурах и давлении, обладает высокой электропроводностью и способна создавать мощные электрохимические процессы, ускоряющие разрушение металлов. Цена защиты обсадных труб от коррозии в зоне брызг может быть существенно ниже, чем стоимость ремонта или замены поврежденных труб. Представьте себе ситуацию: неожиданное разрушение обсадной трубы, приводящее к выбросу нефти или газа – это не только огромные финансовые потери, но и серьезная экологическая катастрофа. Поэтому профилактика – это всегда лучше, чем лечение.

Кроме того, коррозия снижает прочность металла, что повышает риск обрушения конструкции скважины. Это особенно опасно при бурении в сложных геологических условиях или при эксплуатации устаревших скважин. Мы часто сталкиваемся с ситуациями, когда первоначальные расчеты прочности обсадной колонны оказываются неверными из-за незамеченной коррозии.

Основные факторы, влияющие на коррозию обсадных труб в зоне брызг

Прежде чем говорить о методах защиты, важно понимать, какие факторы способствуют коррозии. К основным относятся:

- Соленость воды: Чем выше концентрация солей (особенно хлоридов), тем агрессивнее среда.

- Температура: Повышенная температура ускоряет химические реакции, включая коррозию.

- Давление: Высокое давление может создавать локальные зоны повышенной концентрации агрессивных веществ.

- Скорость потока жидкости: Высокая скорость потока может усиливать эрозионно-коррозионные процессы.

- Наличие органических загрязнений: Некоторые органические вещества могут способствовать образованию коррозионных продуктов.

Важно учитывать все эти факторы при выборе оптимальной системы защиты.

Эффективные методы защиты обсадных труб от коррозии

Существует несколько основных методов защиты обсадных труб от коррозии, каждый из которых имеет свои преимущества и недостатки. Рассмотрим наиболее распространенные:

Ингибиторы коррозии

Ингибиторы коррозии – это химические вещества, которые добавляются в жидкость, контактирующую с обсадной трубой, и образуют защитную пленку на поверхности металла. Они могут быть как органическими, так и неорганическими. Выбор ингибитора зависит от состава жидкости и условий эксплуатации. Важно правильно подобрать ингибитор и контролировать его концентрацию, чтобы обеспечить максимальную эффективность. Использование ингибиторов – это относительно недорогой и простой способ защиты, но его эффективность может быть ограничена в агрессивных средах.

Например, в АО Шаньдун Цилун морская нефтяная стальная труба (https://www.qilong.ru/) используют различные виды ингибиторов, адаптированные к специфическим условиям эксплуатации. Их спектр включает органические ингибиторы на основе аминов и карбоксилатов, а также неорганические – на основе фосфатов и сульфатов.

Электрохимическая защита

Электрохимическая защита – это метод, основанный на создании гальванической пары, где обсадная труба выступает в качестве катода, а другой металл (например, цинк или магний) – в качестве анода. При этом анод жертвует собой, защищая обсадную трубу от коррозии. Существует несколько видов электрохимической защиты, включая катодную защиту и анодную защиту. Катодная защита, как правило, более эффективна и используется чаще. Это требует постоянного контроля и обслуживания системы электрохимической защиты.

Покрытия

Покрытия – это физический барьер, который препятствует контакту металла с агрессивной средой. Существует множество видов покрытий, включая эпоксидные, полиуретановые, полиэтиленовые и специальные антикоррозионные покрытия. Выбор покрытия зависит от условий эксплуатации, требуемой долговечности и стоимости. Современные покрытия обладают высокой стойкостью к воздействию соленой воды, механическим повреждениям и термическим нагрузкам. В некоторых случаях используют комбинацию нескольких покрытий для достижения максимальной защиты. Например, можно использовать эпоксидное покрытие с последующим нанесением полиуретанового лака.

Использование специальных марок стали

Использование марок стали, устойчивых к коррозии, таких как нержавеющие стали, может значительно снизить риск коррозии обсадных труб. Однако, такие стали дороже обычных углеродистых сталей. Выбор марки стали зависит от требований к прочности и коррозионной стойкости. Важно учитывать, что даже нержавеющие стали могут подвергаться коррозии в определенных условиях, особенно в присутствии хлоридов и других агрессивных веществ.

Опыт применения и реальные примеры

Мы неоднократно сталкивались с необходимостью защиты обсадных труб от коррозии в сложных условиях. Например, при бурении на шельфе Северного моря использовались специальные антикоррозионные покрытия на основе эпоксидных смол. Применение таких покрытий позволило значительно увеличить срок службы обсадных труб и снизить затраты на ремонт. В другом случае, для защиты обсадной колонны в зоне повышенной солености применялась катодная защита с использованием анодов из цинка. Регулярный мониторинг параметров системы защиты и своевременная замена анодов обеспечили эффективную защиту от коррозии.

АО Шаньдун Цилун морская нефтяная стальная труба (https://www.qilong.ru/) предлагает широкий спектр решений для защиты обсадных труб, включая специализированные антикоррозионные покрытия и компоненты для систем электрохимической защиты. Они имеют большой опыт работы в нефтегазовой отрасли и могут предложить оптимальное решение для конкретных условий эксплуатации.

Мониторинг состояния обсадных труб

Регулярный мониторинг состояния обсадных труб – это важная часть системы защиты от коррозии. Мониторинг может включать в себя:

- Визуальный осмотр: Проверка обсадных труб на наличие признаков коррозии, таких как ржавчина, подтеки и трещины.

- Гидроультразвуковой контроль: Использование гидроультразвуковых методов для выявления скрытых дефектов и повреждений.

- Электрохимический контроль: Измерение параметров электрохимической защиты для оценки эффективности системы.

- Анализ проб жидкости: Определение состава жидкости, контактирующей с обсадными трубами, для оценки агрессивности среды.

Своевременное выявление признаков коррозии позволяет принять меры по предотвращению дальнейшего разрушения обсадных труб.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

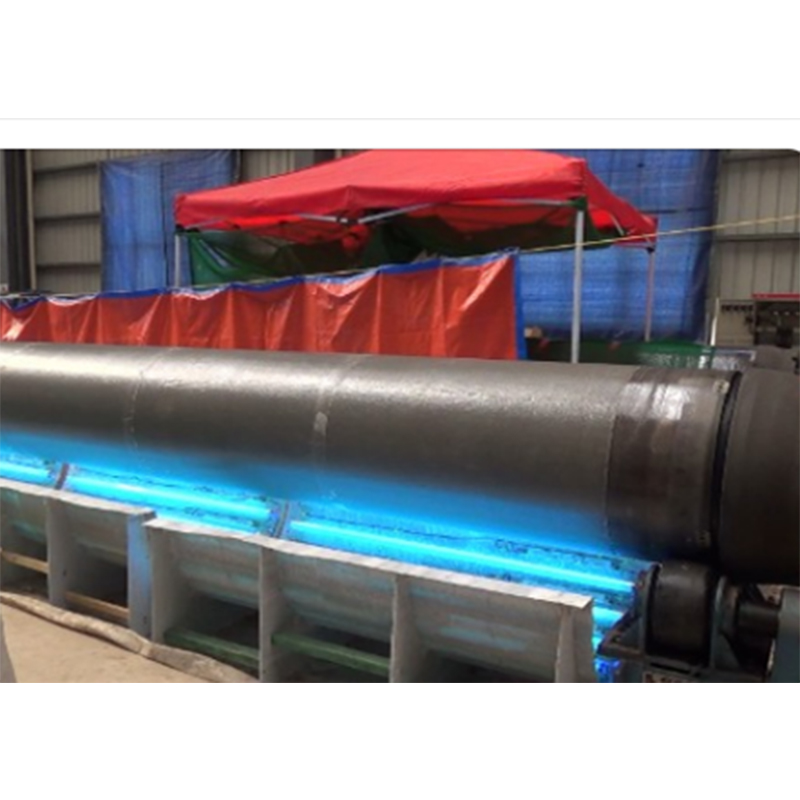

3PE антикоррозионный

3PE антикоррозионный -

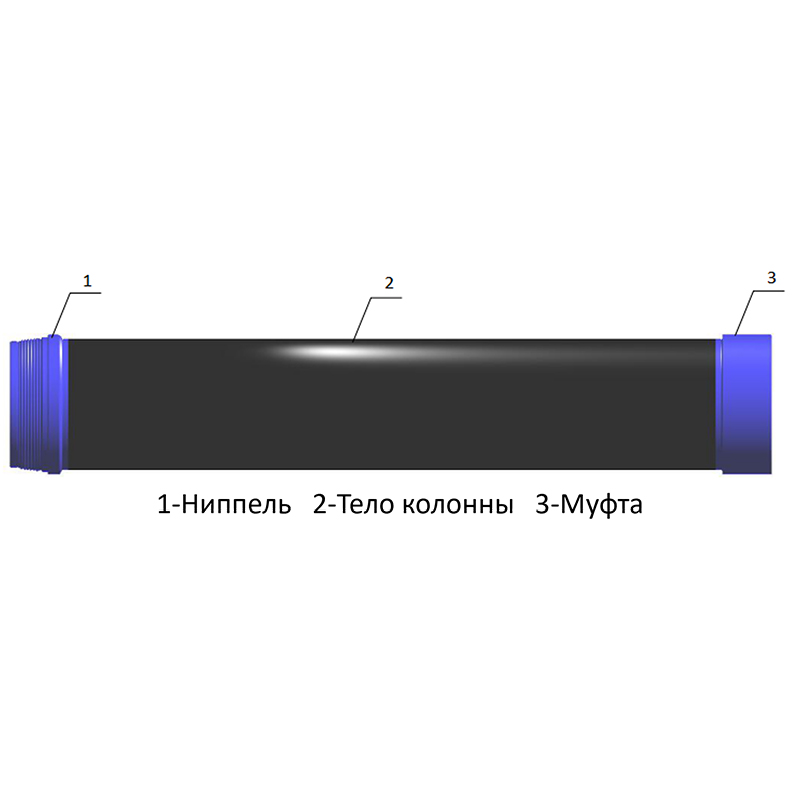

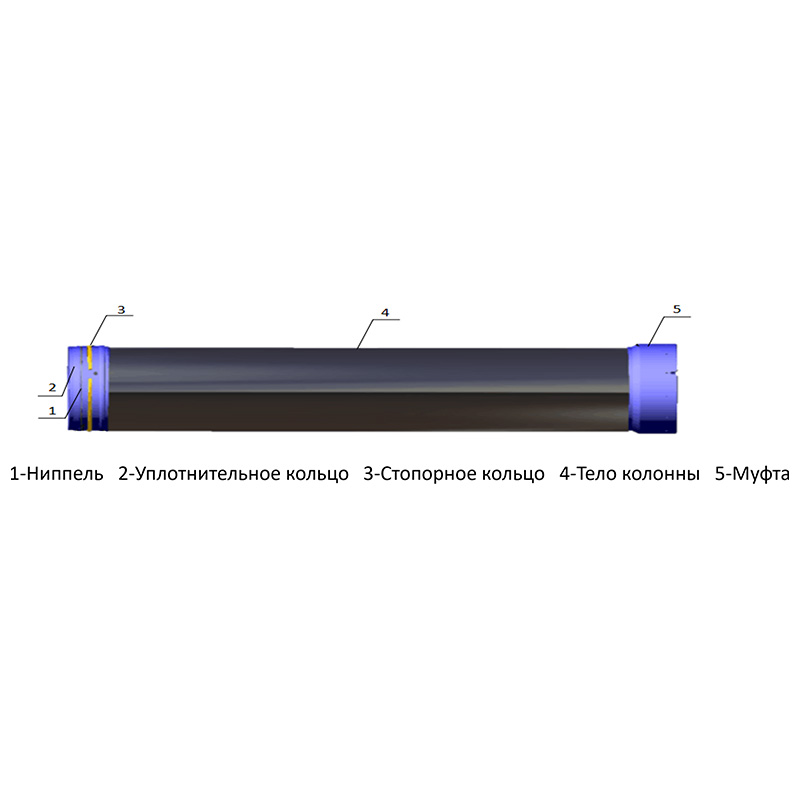

Инжекционный резьбовой узел

Инжекционный резьбовой узел -

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна -

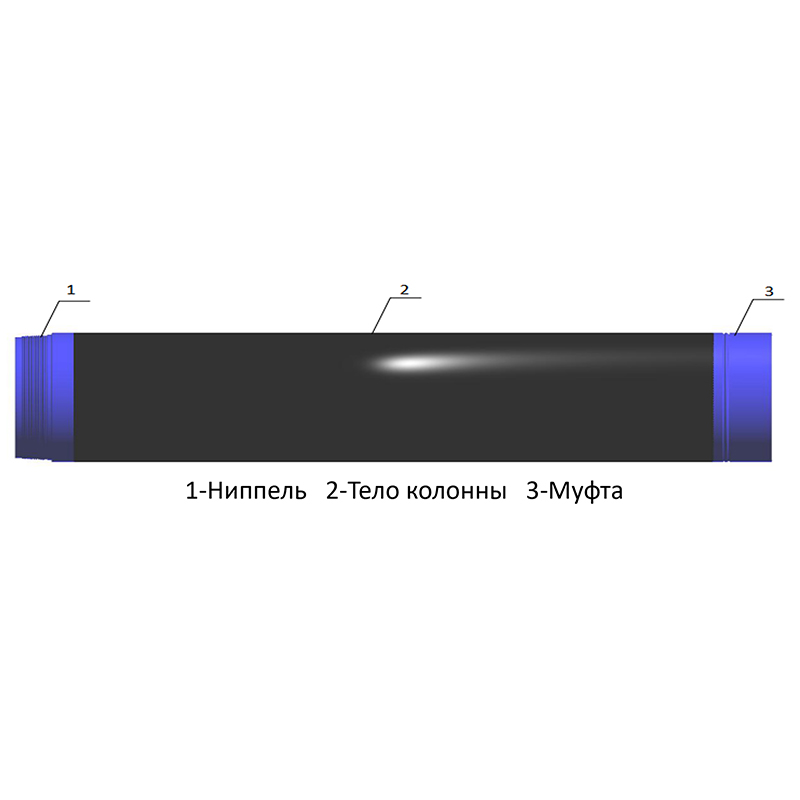

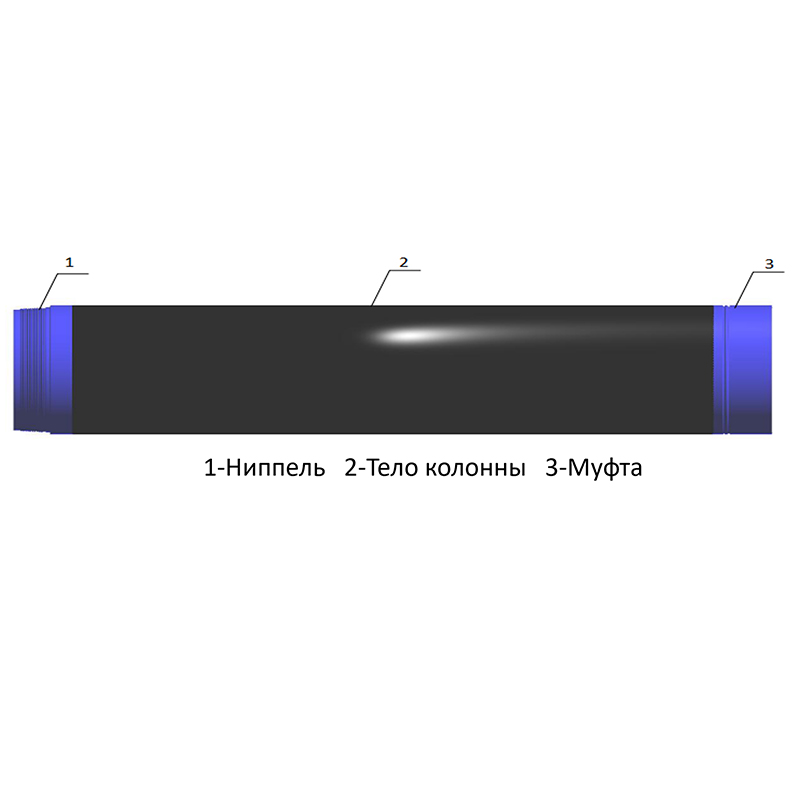

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел -

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением -

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна -

Нефтегазопровод

Нефтегазопровод

Связанный поиск

Связанный поиск- Производитель высокоэффективных водонепроницаемых труб большого диаметра

- Установки для усовершенствованных резьбовых обсадных труб

- Завод по установке водонепроницаемых труб

- Производство современных резьбовых соединений большого диаметра с фосфатированием

- Стальные трубы с прямым швом 3PE

- Поставщики крепежа

- Производители быстроразъемных изолирующих каналов

- Поставщики спецификаций наливных головок

- Цена зажима обсадной трубы

- Поставщики антикоррозионной защиты для стальных труб