Установки для высококачественных резьбовых соединений

Вы когда-нибудь задумывались, сколько всего в мире держится на резьбе? От сложнейших механизмов в авиации до простых бытовых приборов – резьбовые соединения являются краеугольным камнем современной инженерии. Но что значит 'высококачественное' в этом контексте? И как выбрать именно то, что нужно для вашей задачи? Давайте разбираться. Мы поговорим о материалах, технологиях, стандартах и, конечно же, о практических примерах.

Почему важны высококачественные резьбовые соединения?

Простое соединение гайки и болта – это не просто объединение деталей. Это передача нагрузки, обеспечение герметичности (в случае необходимости) и, самое главное, гарантия безопасности. Некачественная резьба может привести к серьезным последствиям: от поломки оборудования до аварийных ситуаций. Представьте себе тормозную систему автомобиля, медицинское оборудование или компоненты энергетической инфраструктуры – здесь любая неточность недопустима. А вот что может случиться, если резьба повреждена или не соответствует требованиям: ослабление соединения, утечка, трещины… Это не просто неприятность, это потенциальная угроза.

Ключевым аспектом является долговечность. Резьбовые соединения подвергаются циклическим нагрузкам – затягиванию и ослаблению, вибрациям, температурным перепадам. Качественное соединение должно выдерживать эти испытания без потери своих свойств. Это особенно важно для оборудования, работающего в сложных условиях, например, в нефтегазовой промышленности. Поэтому выбор правильной резьбы, материалов и технологии производства – это не просто техническая задача, это вопрос безопасности и надежности.

Материалы для прочных соединений

Выбор материала для резьбовых соединений зависит от множества факторов: нагрузки, температуры, агрессивности среды, требований к коррозионной стойкости. Наиболее распространенные материалы – это стали, алюминиевые сплавы, латунь и нержавеющие стали. Каждый из них имеет свои преимущества и недостатки. Например, углеродистая сталь – это недорогой и прочный материал, но он подвержен коррозии. Нержавеющие стали – более дорогие, но они обладают отличной коррозионной стойкостью и могут использоваться в агрессивных средах.

Для особо ответственных соединений часто используют специальные сплавы, разработанные для повышения прочности и износостойкости. Например, для соединений, работающих при высоких температурах, могут использоваться сплавы на основе никеля. Важно также учитывать твердость материала. Чем выше твердость, тем более устойчива резьба к износу и повреждениям. Использование качественного материала – это инвестиция в долговечность и надежность вашего оборудования.

Виды резьбы и их особенности

Существует множество различных типов резьбы, каждый из которых имеет свои особенности и область применения. Наиболее распространенные типы: метрическая, дюймовая, трапецеидальная, резьба для труб. Метрическая резьба – это самая популярная в мире, она отличается высокой точностью и удобством использования. Дюймовая резьба – используется в основном в США и некоторых других странах. Трапецеидальная резьба – используется для соединения деталей, которые должны перемещаться относительно друг друга. Резьба для труб – предназначена для соединения труб и фитингов.

Важно правильно выбрать тип резьбы в зависимости от задачи. Неправильный выбор может привести к несовместимости деталей и повреждению резьбы. Например, нельзя соединять метрическую резьбу с дюймовой без использования переходников. Кроме того, необходимо учитывать шаг резьбы. Шаг резьбы – это расстояние между двумя соседними ребрами резьбы. Чем меньше шаг резьбы, тем выше точность соединения, но тем сложнее его изготовление.

Технологии производства высококачественных резьбовых соединений

Качество резьбовых соединений зависит не только от материала и типа резьбы, но и от технологии их производства. Существуют различные методы изготовления резьбы: точение, фрезерование, резьбонарезка. Точение – это самый распространенный метод, который позволяет получить резьбу с высокой точностью. Фрезерование используется для изготовления резьбы сложной формы. Резьбонарезка – это метод, при котором резьба нарезается с помощью специальных инструментов.

Современные технологии производства позволяют получать резьбу с высокой точностью и повторяемостью. Используются компьютерные системы управления станками, которые позволяют автоматически контролировать процесс нарезки резьбы. Также используются методы контроля качества, такие как микрометрия и профилометрия, которые позволяют убедиться в соответствии резьбы заданным параметрам.

Особенности монтажа и эксплуатации

Даже самые качественные резьбовые соединения могут потерять свои свойства при неправильном монтаже или эксплуатации. При монтаже необходимо соблюдать определенные правила: очистить резьбу от грязи и ржавчины, использовать смазку для облегчения сборки, не перетягивать соединение. При эксплуатации необходимо регулярно проверять состояние соединения, чтобы своевременно выявить и устранить возможные повреждения.

Важно также учитывать условия эксплуатации соединения. В агрессивных средах необходимо использовать специальные смазки и покрытия, которые защищают резьбу от коррозии. При высоких нагрузках необходимо использовать специальные болты и гайки, которые способны выдерживать большие усилия. Регулярное обслуживание и осмотр – залог долговечности и надежности ваших резьбовых соединений.

Примеры из практики (и немного о Шаньдун Цилун морская нефтяная стальная труба)

Рассмотрим пример из нефтегазовой отрасли. Здесь резьбовые соединения подвергаются экстремальным условиям: высоким температурам, давлению, воздействию агрессивных сред. Использование некачественной резьбы может привести к серьезным авариям и экологическим катастрофам. В этой отрасли особенно важна сертификация и соответствие международным стандартам.

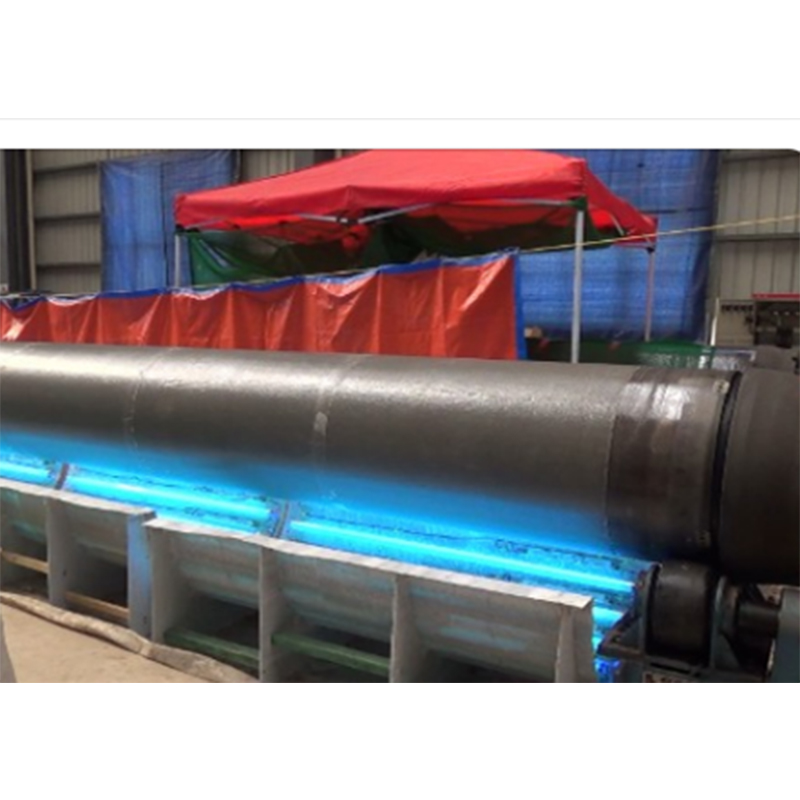

Например, компания АО Шаньдун Цилун морская нефтяная стальная труба (https://www.qilong.ru/) специализируется на производстве высококачественных стальных труб и компонентов для нефтегазовой промышленности, в том числе и с резьбовыми соединениями. Они используют современные технологии и материалы, чтобы обеспечить надежность и долговечность своих продуктов. Качество их продукции подтверждено соответствующими сертификатами и соответствует международным стандартам.

Другой пример – авиационная промышленность. Здесь используются резьбовые соединения, которые должны выдерживать огромные нагрузки и вибрации. Любая ошибка при изготовлении или монтаже резьбы может привести к катастрофе. Поэтому здесь требования к качеству резьбы особенно высоки. В авиации используются специальные сплавы и технологии производства, которые обеспечивают максимальную надежность и безопасность.

Стандарты качества

Существует множество стандартов качества для резьбовых соединений. Наиболее распространенные стандарты – это ISO, DIN, ASME. Эти стандарты определяют требования к материалам, размерам, точности и другим параметрам резьбы. Соблюдение стандартов качества является обязательным условием для обеспечения надежности и безопасности соединений.

При выборе резьбовых соединений важно убедиться, что они соответствуют требованиям соответствующих стандартов. Это можно сделать, обратившись к документации производителя или проверив наличие сертификатов соответствия. Использование продукции, соответствующей стандартам качества, – это гарантия надежности и долговечности ваших соединений.

Помните: правильный выбор и монтаж резьбовых соединений – это залог безопасности и надежности вашего оборудования!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

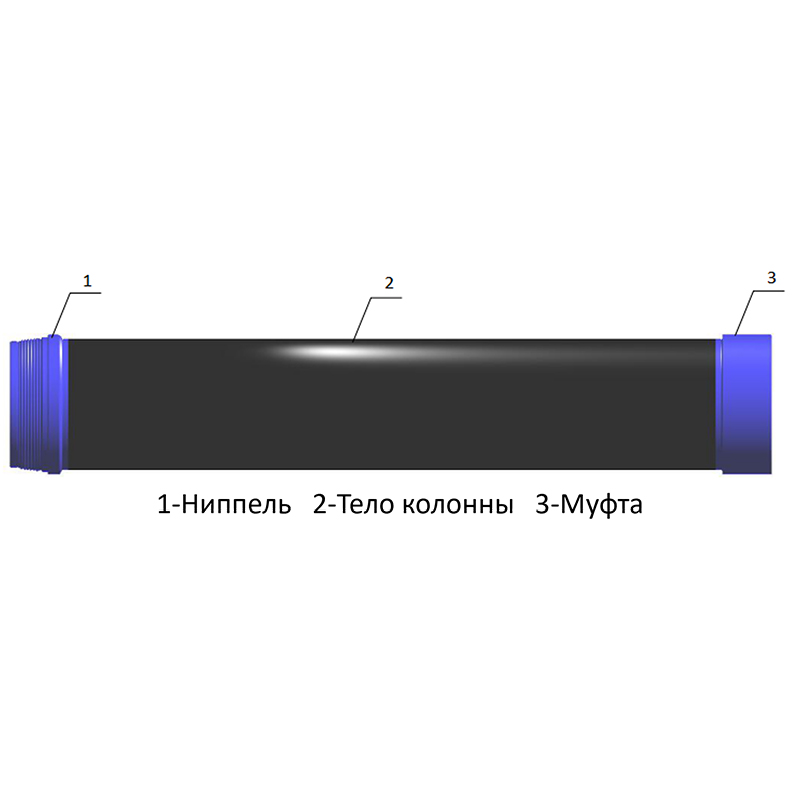

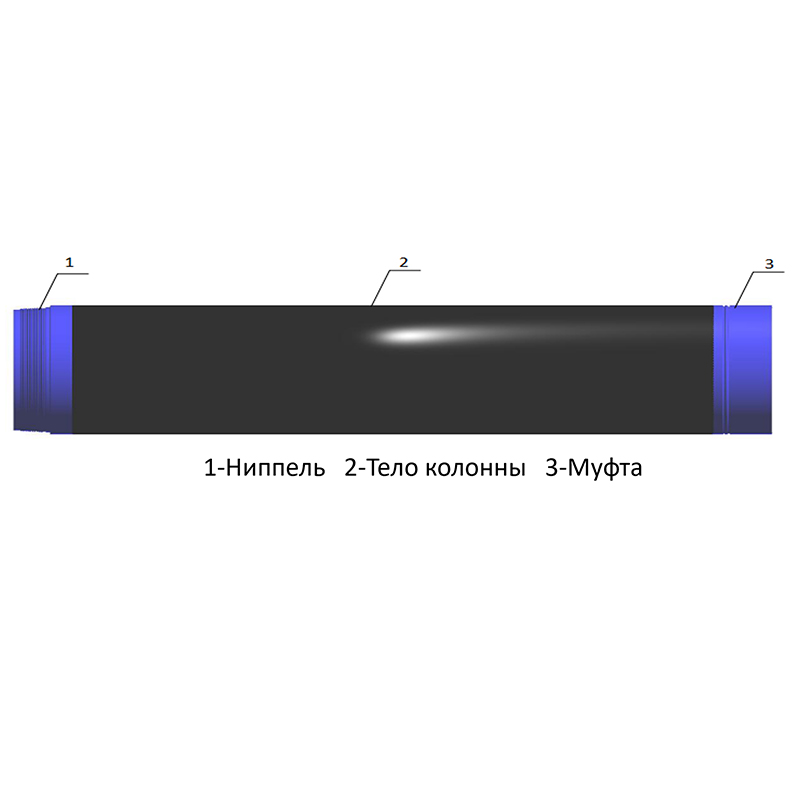

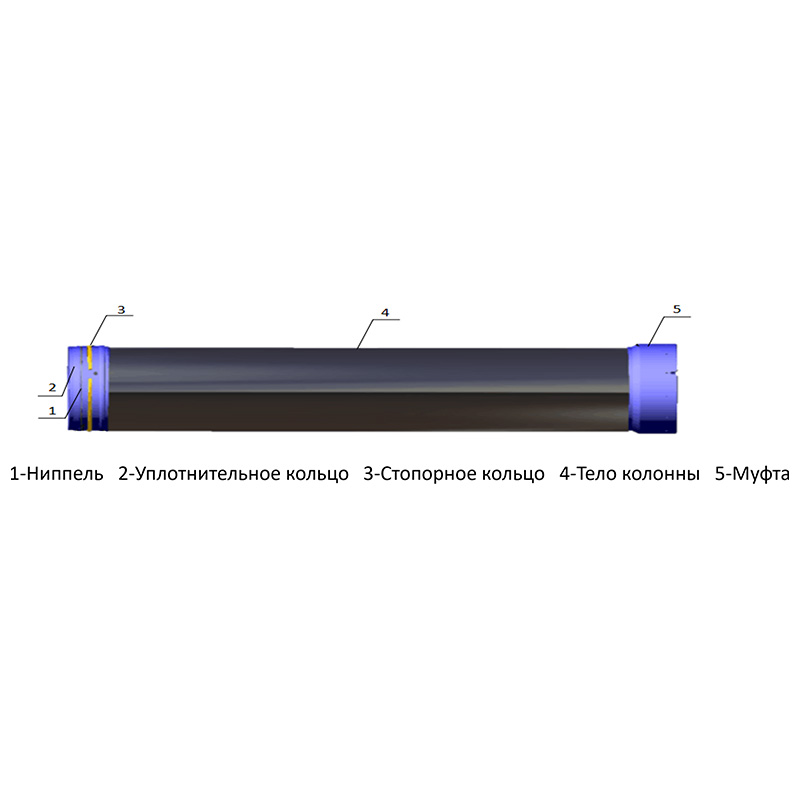

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел -

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

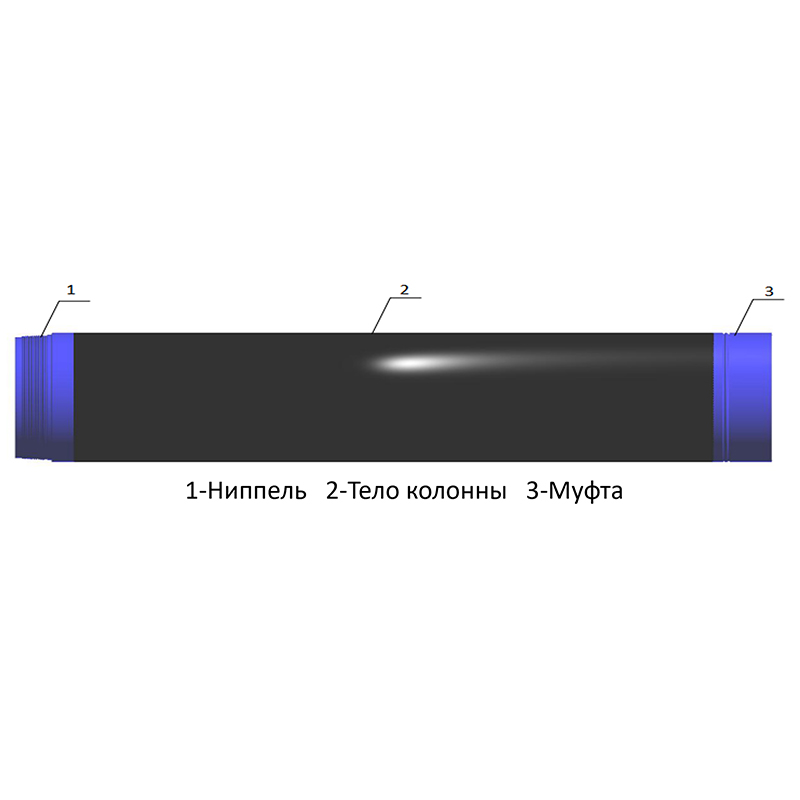

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна -

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

3PE антикоррозионный

3PE антикоррозионный -

Инжекционный резьбовой узел

Инжекционный резьбовой узел -

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный -

Нефтегазопровод

Нефтегазопровод -

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением

Связанный поиск

Связанный поиск- Завод по производству антиреверсивного водонепроницаемого трубопровода

- Цена струйного типа глубоководного поверхностного трубопровода

- защита стальной трубы от коррозии

- трубы больших диаметров стальные

- Защита стальной трубы

- Ведущий покупатель полевых услуг для водонепроницаемых трубопроводов

- L290M кондукторная колонна

- Производители зарубежных обсадных труб

- трубопровод из стальной трубы с прямым швом сваренный под слоем флюса

- Ведущий покупатель забивных резьбовых переборок LC-1