Установка для фосфатирования высококачественных резьбовых соединений большого диаметра

Фосфатирование – это один из важнейших этапов обработки металлических деталей, особенно резьбовых соединений. Именно оно обеспечивает коррозионную стойкость, улучшает адгезию лакокрасочных покрытий и снижает трение. Но что делать, если речь идет о соединениях большого диаметра? И как обеспечить равномерное и качественное покрытие? В этой статье мы подробно рассмотрим установку для фосфатирования высококачественных резьбовых соединений большого диаметра, обсудим ключевые параметры, распространенные проблемы и практические решения, основанные на реальном опыте.

Почему фосфатирование – это необходимость?

Прежде чем углубиться в детали установки, стоит напомнить, зачем вообще нужно фосфатирование. Представьте себе крупногабаритные конструкции – мосты, станки, нефтепроводы. Эти элементы подвергаются серьезным испытаниям на воздействие окружающей среды. Без защиты металл быстро разрушается под воздействием влаги, соли, кислорода. Фосфатирование создает на поверхности тонкий, но прочный слой, который действует как барьер, замедляя коррозию. Это не только продлевает срок службы детали, но и повышает ее надежность. Более того, фосфатированное покрытие служит отличной основой для покраски, обеспечивая лучшее сцепление грунтовки и лака. Например, в морской индустрии это особенно актуально – постоянное воздействие соленой воды делает фосфатирование жизненно необходимым для защиты металлических конструкций от разрушения.

Типы установок для фосфатирования больших соединений

Существует несколько типов установок, пригодных для обработки резьбовых соединений большого диаметра. Выбор зависит от объема производства, необходимой производительности и бюджета. Один из распространенных вариантов – это стационарные установки с резервуарами для обработки и промывки. Они идеально подходят для непрерывного цикла обработки больших партий деталей. Другой вариант – это мобильные установки, которые можно перемещать по цеху, что удобно при обработке разнородных деталей. Более продвинутые системы оснащены автоматизированными линиями подачи и вывода деталей, а также системой контроля качества.

В последнее время набирают популярность шкафные установки, особенно если требуется работа с деликатными деталями или использование агрессивных фосфатирующих составов. Они обеспечивают герметичность и предотвращают выброс вредных веществ в атмосферу. Стоит обратить внимание на конструкции, рассчитанные на большой вес деталей – это критически важно при работе с крупногабаритными соединениями. При выборе установки для фосфатирования высококачественных резьбовых соединений большого диаметра, учитывайте не только технологические параметры, но и эргономику – удобство доступа к деталям, простоту обслуживания и возможность интеграции с существующим производственным оборудованием.

Ключевые параметры и их влияние на качество покрытия

Качество фосфатирования напрямую зависит от соблюдения определенных параметров. К ним относятся: температура раствора, концентрация фосфатирующего вещества, время обработки, pH раствора, а также скорость вращения деталей. Неправильный выбор этих параметров может привести к неравномерному покрытию, образованию дефектов и снижению коррозионной стойкости. Например, слишком высокая температура может вызвать размягчение металла, а недостаточная концентрация фосфата – слабое покрытие. Использование автоматизированных систем позволяет точно контролировать эти параметры и обеспечить стабильное качество обработки.

Важно также учитывать материал соединений. Для стали применяются одни фосфатирующие составы, для алюминия – другие. Неправильный выбор состава может привести к коррозии или ухудшению адгезии покрытия. Использование специальных добавок позволяет улучшить характеристики фосфатирования и адаптировать процесс обработки под конкретный материал. Например, добавки на основе хромата или цинка повышают коррозионную стойкость и улучшают адгезию лакокрасочных покрытий. А вот про деталь из нержавейки, используйте специальные составы с минимальной концентрацией фосфора, чтобы избежать локальной коррозии. У АО Шаньдун Цилун морская нефтяная стальная труба есть опыт работы с подобными материалами и предлагает индивидуальные решения.

Распространенные проблемы и способы их решения

При работе с установками для фосфатирования высококачественных резьбовых соединений большого диаметра могут возникать различные проблемы. Одна из самых распространенных – это неравномерное покрытие, особенно на сложных поверхностях. Это может быть вызвано неправильным расположением деталей в резервуаре, недостаточным перемешиванием раствора или неравномерным распределением тока в электрохимических установках. Решение – оптимизировать расположение деталей, улучшить систему перемешивания и обеспечить равномерное распределение тока.

Другая проблема – это образование накипи и отложений на стенках резервуаров. Это снижает эффективность процесса фосфатирования и требует частой очистки. Решение – использовать системы фильтрации и очистки воды, а также регулярно проводить профилактическую очистку резервуаров.

Не стоит забывать и о проблеме экологической безопасности. Фосфатирующие растворы содержат вредные вещества, которые могут загрязнять окружающую среду. Решение – использовать системы утилизации отходов и соблюдать правила техники безопасности.

Актуальные тенденции и инновации

В последние годы наблюдается тенденция к автоматизации процессов фосфатирования. Автоматизированные установки позволяют снизить трудозатраты, повысить производительность и улучшить качество обработки. Также активно разрабатываются новые, более экологичные фосфатирующие составы, которые не содержат вредных веществ. Например, появляются альтернативные методы обработки, такие как химико-механическая обработка, которые позволяют добиться аналогичных результатов, но с меньшим воздействием на окружающую среду.

Кроме того, все большую популярность приобретают установки с использованием электрохимического фосфатирования. Этот метод отличается высокой точностью и равномерностью покрытия, что особенно важно при обработке деталей сложной формы. К тому же, он позволяет снизить расход фосфатирующего вещества и уменьшить количество отходов. Помните, даже небольшие изменения в технологии могут значительно повлиять на конечное качество. Например, использование ультразвуковой очистки перед фосфатированием помогает удалить загрязнения с поверхности детали и улучшить адгезию покрытия.

Заключение

Установка для фосфатирования высококачественных резьбовых соединений большого диаметра – это сложный и ответственный процесс, требующий внимательного подхода и учета множества факторов. Правильный выбор оборудования, соблюдение технологических параметров и своевременное решение возникающих проблем – залог получения качественного и долговечного покрытия. Надеюсь, данная статья дала вам представление об основных аспектах этого процесса и поможет в принятии обоснованных решений. А если вам нужна надежная и эффективная установка – обращайтесь к профессионалам!

Источник: Информация составлена на основе общих знаний и опыта в области обработки металлов. Для получения конкретной информации об оборудовании и технологиях обращайтесь к производителям и поставщикам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

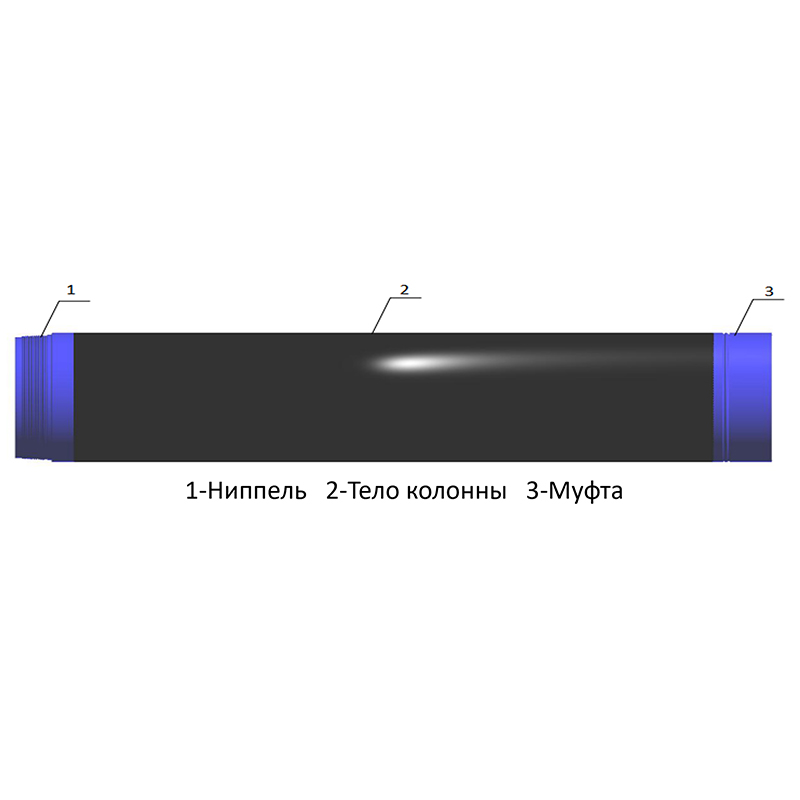

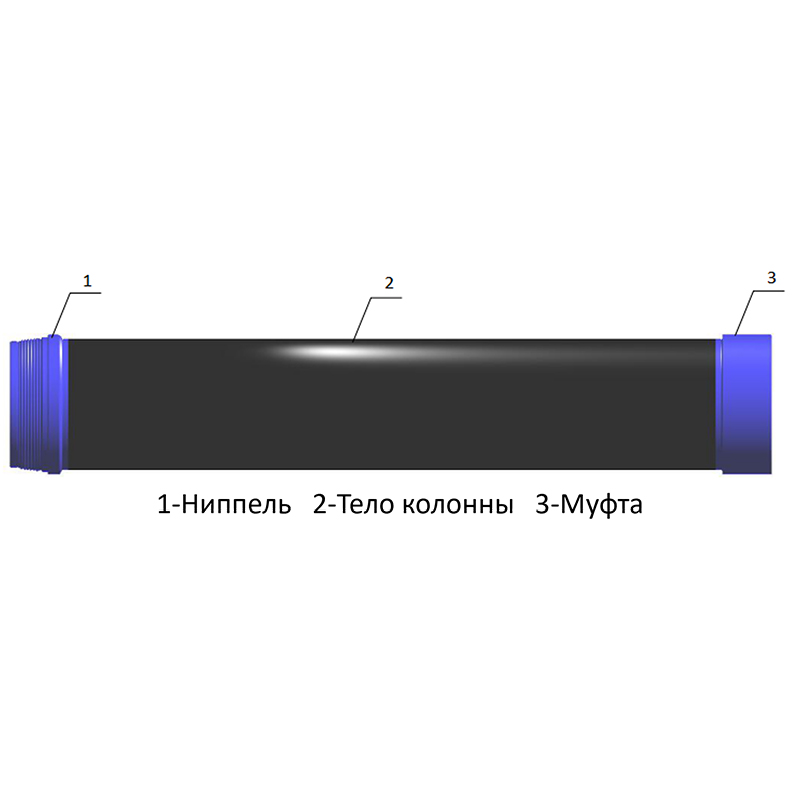

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

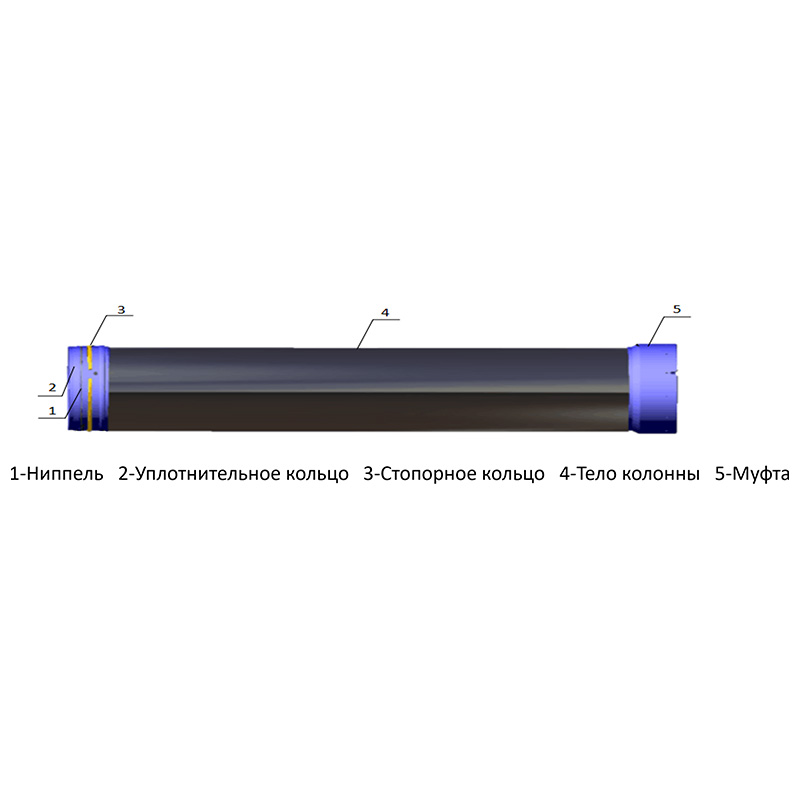

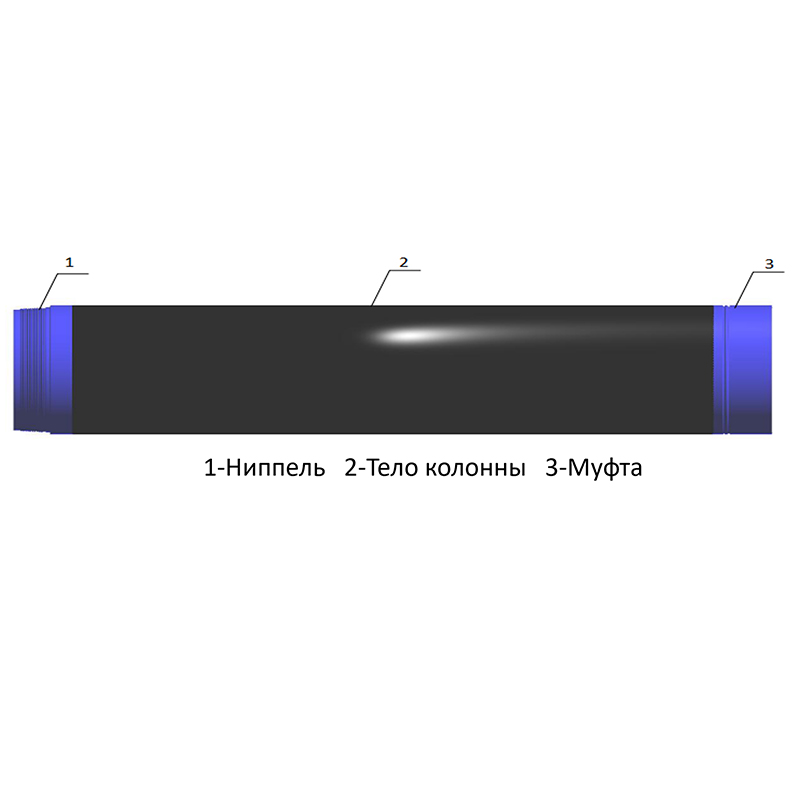

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением -

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный -

Инжекционный резьбовой узел

Инжекционный резьбовой узел -

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна -

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел -

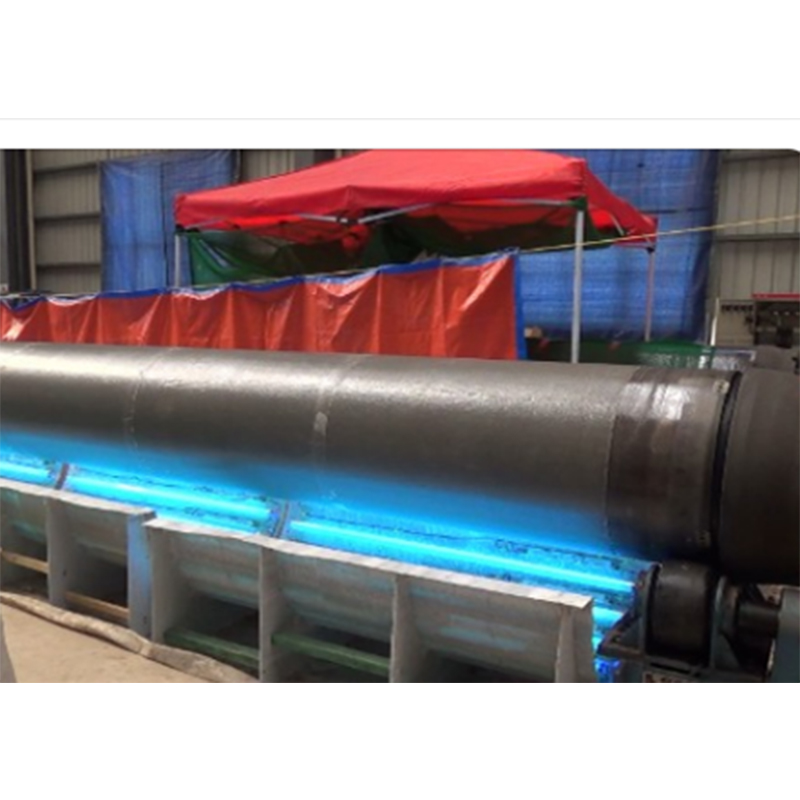

3PE антикоррозионный

3PE антикоррозионный -

Нефтегазопровод

Нефтегазопровод -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна

Связанный поиск

Связанный поиск- защита стальной трубы от коррозии

- Основные покупатели обсадных труб для бурения и заканчивания скважин

- Производители резьбовых пряжек большого диаметра

- Изготовители резьбовых соединений большого диаметра с улучшенной обработкой

- Основные страны-покупатели для водонепроницаемых каналов X80

- Производители фунтов ppf

- Цена специальной антикоррозийной водонепроницаемой трубы

- Установка для замены короткой секции

- Ведущий покупатель струйных глубоководных поверхностных водоводов LS-4

- Цена водонепроницаемого трубопровода с забивной резьбой