Установка для обработки высококачественных резьбовых соединений большого диаметра

Работа с резьбовыми соединениями большого диаметра – задача непростая. Особенно когда речь заходит о высоких требованиях к качеству и надежности. В последнее время все больше компаний сталкиваются с потребностью в точных и эффективных решениях для установки для обработки высококачественных резьбовых соединений большого диаметра. Попытаться обойти этот вопрос – значит рисковать целостностью конструкции и, как следствие, безопасностью. Давайте разберемся, с какими сложностями вы можете столкнуться и какие варианты решений существуют.

Проблемы, возникающие при работе с крупногабаритными резьбовыми соединениями

Прежде чем говорить о технологиях, важно понять, почему обработка крупных резьб часто становится головной болью. Начнем с очевидного: размеры! Работа с большими деталями требует специализированного оборудования, которое может быть дорогим и занимать много места. Но это только верхушка айсберга. Вот еще несколько проблем:

- Точность и качество резьбы: Крупные соединения должны обеспечивать плотное прилегание, исключая утечки. Любые отклонения от заданных параметров резьбы – это прямой путь к серьезным проблемам.

- Материал детали: Современные конструкции часто изготавливаются из высокопрочных сплавов, таких как нержавеющая сталь, титановые сплавы или даже экзотические сплавы. Обработка таких материалов требует специфических инструментов и режимов резания.

- Размеры и вес деталей: Большие детали – это большой вес. Это создает дополнительные нагрузки на оборудование и требует прочной конструкции установки для обработки высококачественных резьбовых соединений большого диаметра.

- Сложность доступа: Доступ к тем или иным участкам резьбы может быть ограничен, что затрудняет использование традиционных методов обработки.

Приходилось ли вам сталкиваться с ситуацией, когда стандартные инструменты отказывались справляться с задачей? Я помню случай, когда нам нужно было обработать резьбу на корпусе насоса из нержавеющей стали диаметром более 200 мм. Использование обычного токарного станка с резьбовой резкой привело к серьезным деформациям детали и, в конечном итоге, к браку. Пришлось искать альтернативные решения.

Варианты установки для обработки высококачественных резьбовых соединений большого диаметра: обзор технологий

К счастью, существует несколько эффективных технологий для обработки крупногабаритных резьбовых соединений. Выбор конкретного метода зависит от ряда факторов: материала детали, требуемой точности, объема производства и бюджета.

Сверлильная и резьбовой нарезкой

Это традиционный, но все еще актуальный метод. Он подразумевает предварительное сверление отверстия с последующей нарезкой резьбы с помощью резьбовой резцы. Для крупногабаритных резьб используются специальные сверла и резцы, рассчитанные на высокую точность и долговечность. Важно правильно подобрать режимы резания и использовать смазочно-охлаждающую жидкость (СОЖ) для предотвращения перегрева и износа инструмента.

Холодная обработка резьбы

Холодная обработка резьбы (например, с использованием холодной нарезки или волочения) позволяет получать резьбу с очень высокой точностью и качеством, без термической обработки детали. Этот метод особенно эффективен при обработке высокопрочных сплавов, так как исключает риск изменения микроструктуры металла. Пример: для изготовления крупных деталей из титана, требующих максимальной точности и надежности, часто используют именно этот метод.

Ультразвуковая обработка резьбы

Ультразвуковая обработка резьбы – относительно новый, но перспективный метод. Он позволяет нарезать резьбу без механического контакта с деталью, что снижает износ инструмента и повышает качество поверхности. Этот метод особенно эффективен при обработке сложных резьб и материалов, подверженных деформации. Правда, стоимость оборудования для ультразвуковой обработки пока довольно высока.

Специализированные резьбонарезные станки

Существуют специализированные резьбонарезные станки, предназначенные именно для обработки крупногабаритных резьб. Эти станки оснащены мощными приводами, точными системами позиционирования и специализированным инструментом. Они позволяют получать резьбу с высокой точностью и производительностью.

АО Шаньдун Цилун морская нефтяная стальная труба: опыт и решения

Компания АО Шаньдун Цилун морская нефтяная стальная труба (https://www.qilong.ru/) является одним из лидеров в производстве стальных труб для нефтегазовой отрасли. Они регулярно сталкиваются с необходимостью обработки крупных резьбовых соединений, используемых в морских и наземных сооружениях. В их работе применяются различные технологии, включая холодную обработку резьбы и специализированные станки.

По словам инженеров компании, ключевым фактором успеха является выбор правильного инструмента и режима резания. Они используют резьбовые резцы из быстрорежущей стали с твердосплавным покрытием, которые обеспечивают высокую износостойкость и долговечность. Также они уделяют большое внимание контролю качества поверхности резьбы, используя системы оптического контроля. Особенно тщательно они подходят к обработке резьбы на высокопрочных сплавах, применяя специальные смазочно-охлаждающие жидкости и режимы резания.

Пример из практики: обработка резьбы на трубопроводе для нефти

Недавно компания Шаньдун Цилун получила заказ на изготовление трубопровода для транспортировки нефти. В проекте использовались крупные резьбовые соединения диаметром 300 мм и более, выполненные из нержавеющей стали AISI 321. Для обработки резьбы была применена холодная обработка с использованием специализированного резьбонарезного станка. Благодаря тщательному подбору инструмента и режимов резания, удалось получить резьбу с высокой точностью и качеством, соответствующую всем требованиям проекта.

Что необходимо учитывать при выборе установки для обработки высококачественных резьбовых соединений большого диаметра?

Выбор подходящей установки – ответственное решение, которое требует тщательного анализа всех факторов. Вот несколько ключевых аспектов, на которые стоит обратить внимание:

- Диапазон обрабатываемых диаметров резьбы: Убедитесь, что установка позволяет обрабатывать резьбу нужного диаметра.

- Материалы деталей: Узнайте, какие материалы поддерживает установка.

- Требуемая точность: Убедитесь, что установка обеспечивает необходимую точность обработки.

- Производительность: Оцените, насколько быстро установка сможет обрабатывать детали.

- Стоимость: Сравните цены на различные варианты установок и выберите наиболее выгодный.

Не стоит экономить на качестве оборудования, так как это может привести к серьезным проблемам в будущем. Лучше потратить немного больше сейчас, чем потом столкнуться с дорогостоящим ремонтом или заменой детали.

В конечном итоге, успешная обработка высококачественных резьбовых соединений большого диаметра требует комплексного подхода, включающего правильный выбор технологии, инструмента и оборудования. И, конечно же, опыта и знаний специалистов. Помните, что даже кажущиеся простыми задачи могут потребовать нестандартных решений и внимательного подхода. Именно поэтому сотрудничество с опытными партнерами, такими как АО Шаньдун Цилун морская нефтяная стальная труба, может стать ключом к успеху.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

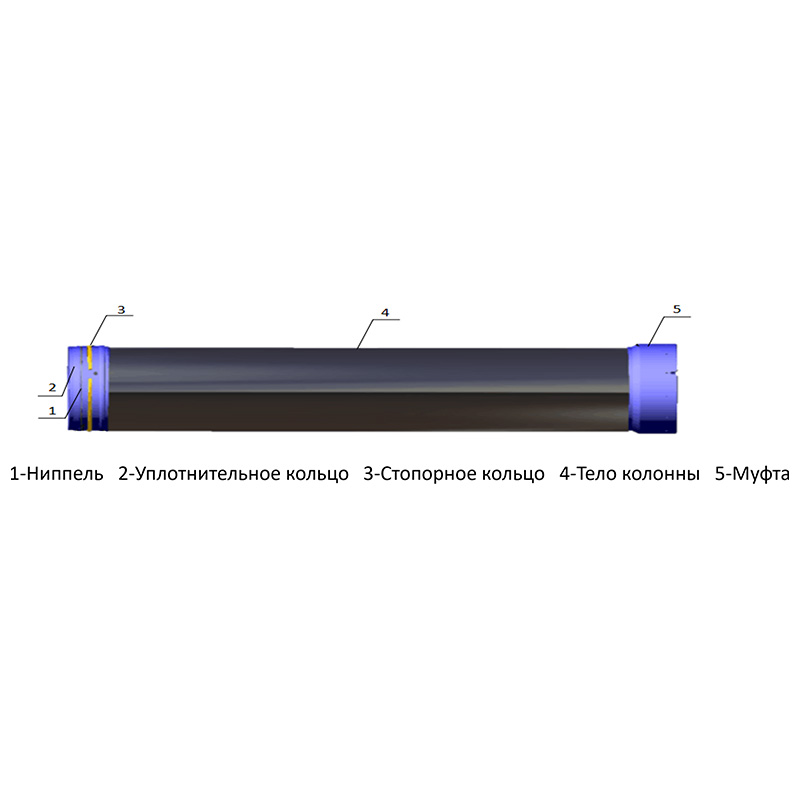

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел -

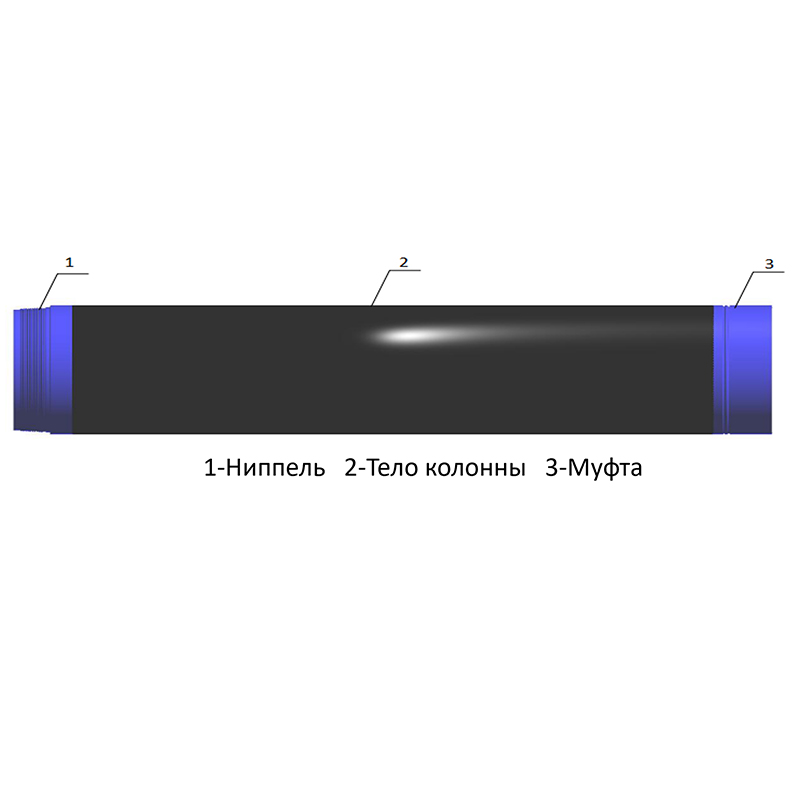

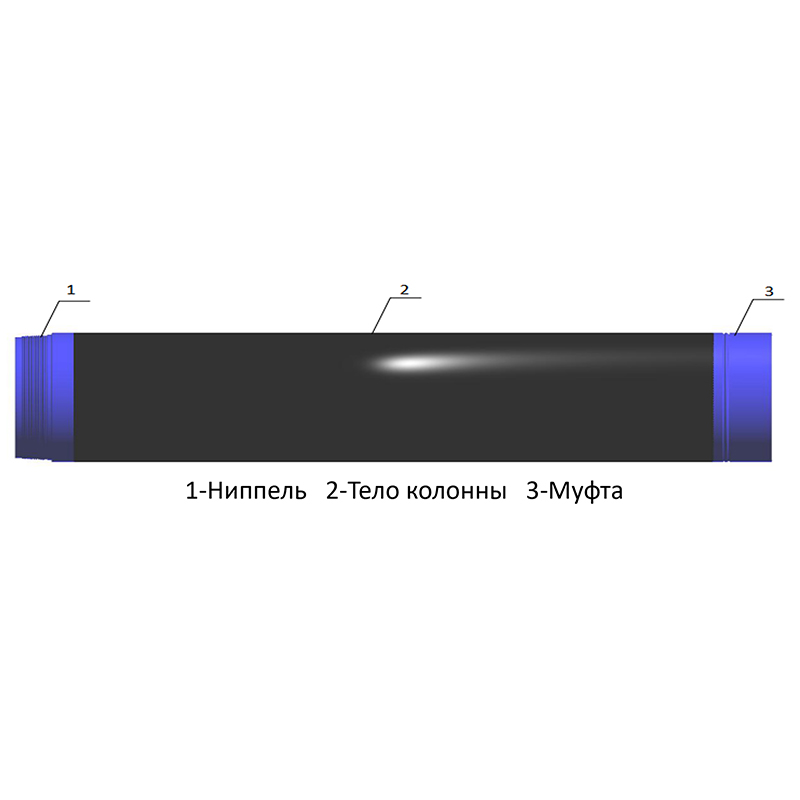

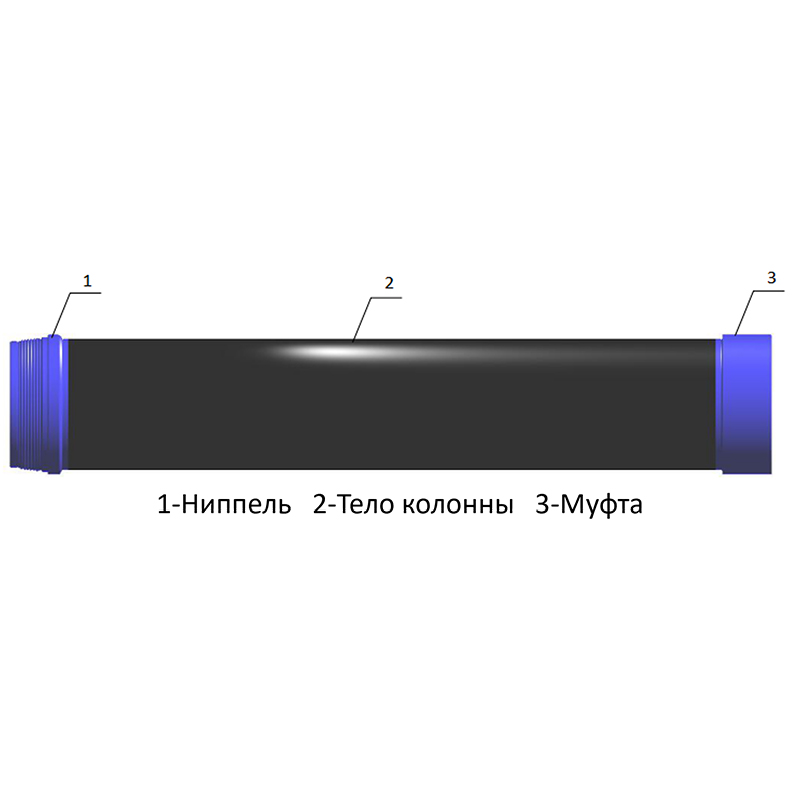

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна -

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

Инжекционный резьбовой узел

Инжекционный резьбовой узел -

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

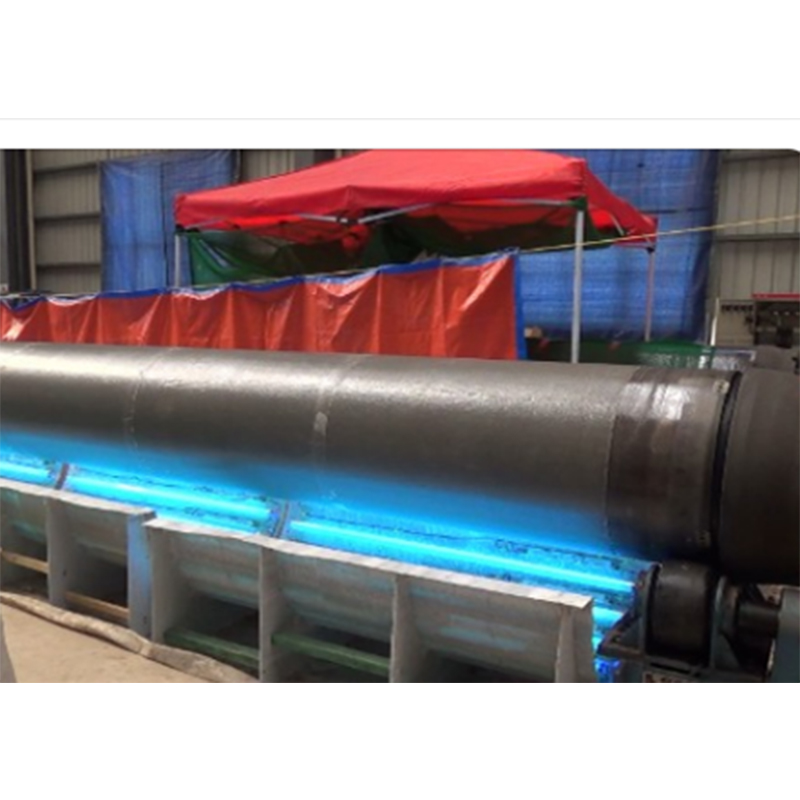

3PE антикоррозионный

3PE антикоррозионный -

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением -

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна -

Нефтегазопровод

Нефтегазопровод -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный

Связанный поиск

Связанный поиск- Производители специальных антикоррозийных обсадных труб

- Производители забивных переборок

- Цена на морское нефтегазовое оборудование

- Быстроразъемные соединения для морского бурения

- Цена 22-дюймового соединителя премиум-класса

- Производители по разработке морского оборудования

- Производители коротких секций перегородок

- Поставщики быстроразъемных соединений

- Ведущий покупатель стальных труб LSAW

- Цена L485M Водонепроницаемый трубопровод