Производство современных резьбовых соединений большого диаметра с фосфатированием

Современная промышленность предъявляет все более высокие требования к качеству и надежности соединений. Особенно это касается резьбовых соединений большого диаметра, которые широко используются в нефтегазовой, энергетической и машиностроительной отраслях. И, конечно же, важным этапом в обеспечении долговечности и коррозионной стойкости таких соединений является фосфатирование.

Актуальность и применение резьбовых соединений большого диаметра с фосфатированием

Большие диаметры, как вы понимаете, увеличивают нагрузки на соединение, поэтому надежность и долговечность становятся приоритетными. Представьте себе подводную трубопроводную арматуру – там любая деталь, в том числе и резьбовое соединение, должна выдерживать колоссальное давление и агрессивную среду. Или, например, компоненты энергетического оборудования, работающие при высоких температурах и нагрузках. В этих случаях резьбовые соединения большого диаметра с фосфатированием выступают в качестве ключевого элемента, обеспечивающего их надежную работу.

Фосфатирование – это процесс нанесения на металлическую поверхность тонкого слоя фосфатов металлов. Этот слой не только улучшает адгезию покрытия, но и повышает износостойкость, коррозионную стойкость и снижает трение. Особенно эффективно фосфатирование для стали, так как образует на ней защитную пленку.

Современные технологии производства резьбовых соединений большого диаметра с фосфатированием

Процесс производства резьбовых соединений большого диаметра с фосфатированием – это комплексный процесс, включающий несколько этапов. Начнем с выбора материала. Обычно используются высокопрочные стали, такие как углеродистые стали, легированные стали и нержавеющие стали. Выбор конкретной марки зависит от условий эксплуатации соединения.

Изготовление резьбы

Резьба может быть нарезана различными способами: токарным станком, резьбовой режущей головкой, или с помощью гильз. Токарная обработка обеспечивает высокую точность и качество резьбы, что особенно важно для соединений большого диаметра. Для упрощения производства часто применяются специальные резьбовые режущие головки, которые позволяют нарезать резьбу за один проход.

Механическая обработка и подготовка поверхности

После нарезания резьбы соединение подвергается механической обработке для придания ему требуемых размеров и формы. Затем поверхность очищается от масла, грязи и других загрязнений. Очистка может быть проведена с помощью различных методов: механической очистки, химической очистки, или пескоструйной обработки. Важно, чтобы поверхность была идеально чистой перед нанесением фосфатного покрытия.

Фосфатирование

Фосфатирование проводится в специальных ваннах с фосфатирующим раствором. Существует несколько видов фосфатирования: цинкование фосфатами, железофосфатирование, марганцовофосфатирование и др. Выбор вида фосфатирования зависит от требуемых свойств покрытия. После фосфатирования на поверхность наносится защитное покрытие (например, краска или лак) для повышения износостойкости и коррозионной стойкости.

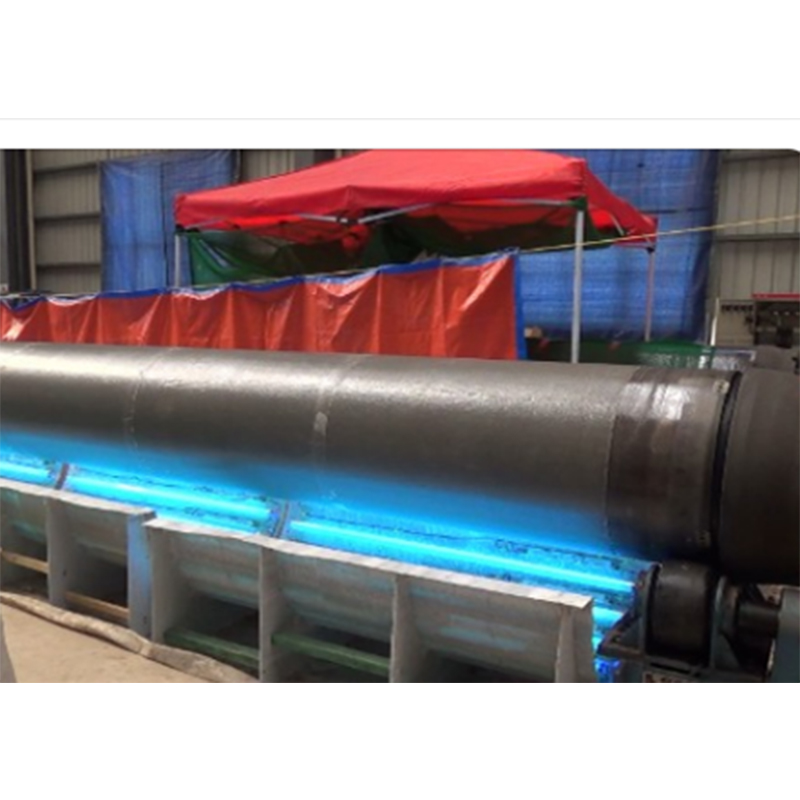

Например, в АО Шаньдун Цилун морская нефтяная стальная труба [https://www.qilong.ru/](https://www.qilong.ru/) используют передовые технологии производства резьбовых соединений большого диаметра с фосфатированием, обеспечивая высочайшее качество и надежность продукции. Они придерживаются строгих стандартов контроля качества на всех этапах производства, от выбора материала до нанесения покрытия.

Свойства и преимущества резьбовых соединений большого диаметра с фосфатированием

Фосфатированные резьбовые соединения обладают рядом преимуществ:

- Повышенная коррозионная стойкость

- Улучшенная адгезия покрытий

- Сниженное трение

- Повышенная износостойкость

- Улучшенная адгезия для последующего нанесения красок и лаков

Важно отметить, что выбор оптимального вида фосфатирования зависит от конкретных условий эксплуатации соединения. Например, для соединений, работающих в агрессивных средах, предпочтительнее использовать цинкование фосфатами.

Контроль качества производства резьбовых соединений большого диаметра с фосфатированием

Контроль качества является неотъемлемой частью производства резьбовых соединений большого диаметра с фосфатированием. На всех этапах производства проводятся проверки качества материала, резьбы, поверхности и покрытия. Используются различные методы контроля: визуальный контроль, измерительный контроль, химический контроль и механические испытания. Например, для проверки коррозионной стойкости используются ускоренные методы коррозионных испытаний.

Не стоит недооценивать роль квалифицированного персонала. Инженеры и техники, работающие на производстве, должны обладать глубокими знаниями в области металловедения, технологии обработки металлов и контроля качества. Их опыт и профессионализм – залог успешного производства резьбовых соединений большого диаметра с фосфатированием, отвечающих самым высоким требованиям.

Перспективы развития производства резьбовых соединений большого диаметра с фосфатированием

В настоящее время активно развиваются новые технологии производства резьбовых соединений большого диаметра с фосфатированием. Это, в первую очередь, автоматизация процессов, использование новых материалов и разработка более эффективных методов фосфатирования. Например, разрабатываются новые виды фосфатных покрытий, обладающих повышенной коррозионной стойкостью и износостойкостью. Используются более точные методы контроля качества, такие как неразрушающий контроль.

В перспективе можно ожидать дальнейшего снижения стоимости производства резьбовых соединений большого диаметра с фосфатированием благодаря внедрению новых технологий и повышению эффективности производства. Это позволит расширить область применения таких соединений и сделать их более доступными для различных отраслей промышленности. Технологии, используемые в АО Шаньдун Цилун морская нефтяная стальная труба, являются примером такого прогресса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

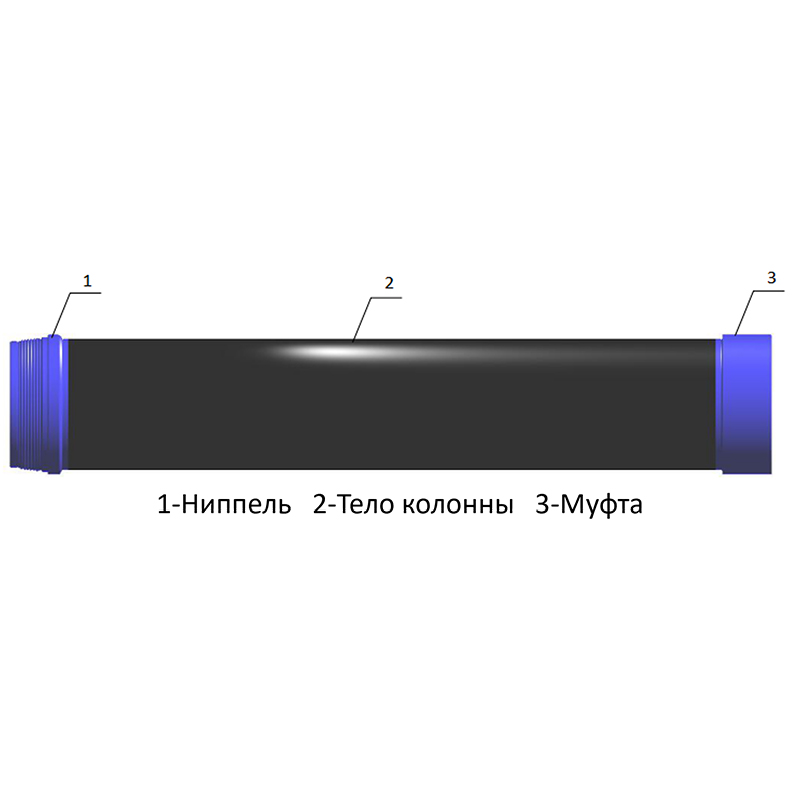

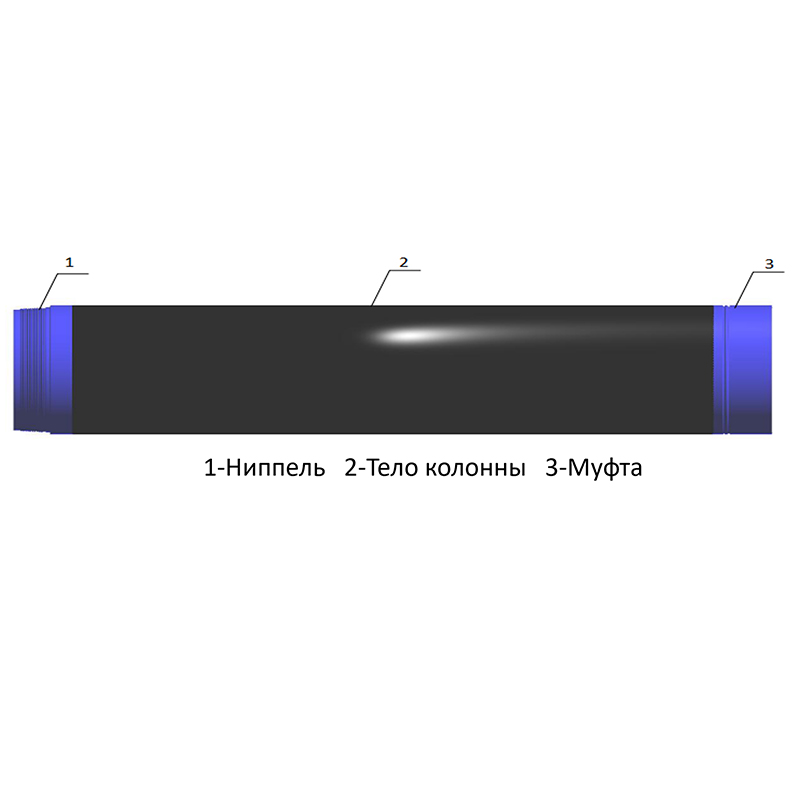

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна -

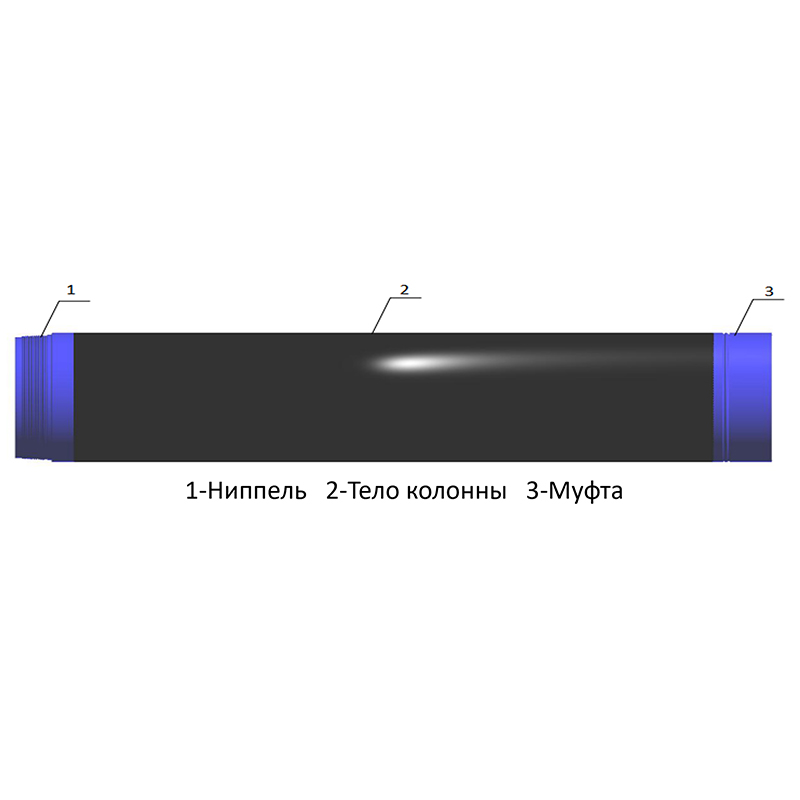

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

Нефтегазопровод

Нефтегазопровод -

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна -

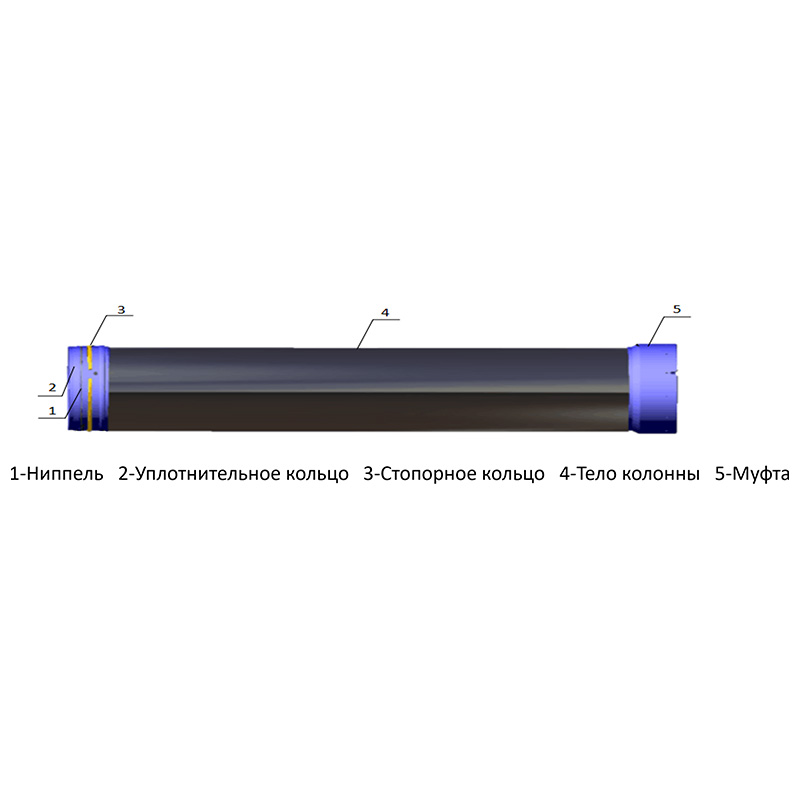

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный -

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел -

3PE антикоррозионный

3PE антикоррозионный -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

Инжекционный резьбовой узел

Инжекционный резьбовой узел -

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением

Связанный поиск

Связанный поиск- Поставщики резьбовых фитингов большого диаметра для бурения морских скважин

- Поставщики современных соединителей с наружной и внутренней резьбой

- Быстроразъемные соединения для морского бурения

- Основные покупатели быстроразъемных соединений для морского бурения

- Производитель 24-дюймового водонепроницаемого трубопровода

- Нано антикоррозионный завод

- Цена водонепроницаемого водовода со свайным башмаком

- Обсадные колонны для бурения нефтяных и газовых скважин

- Завод сварных труб

- Цена фосфатирования резьбовых соединений большого диаметра