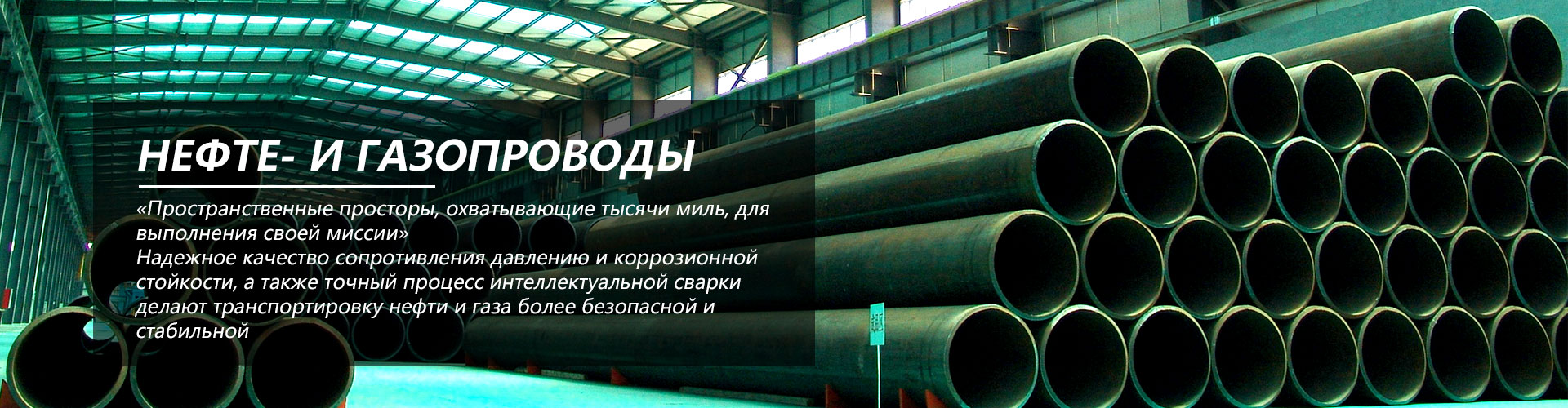

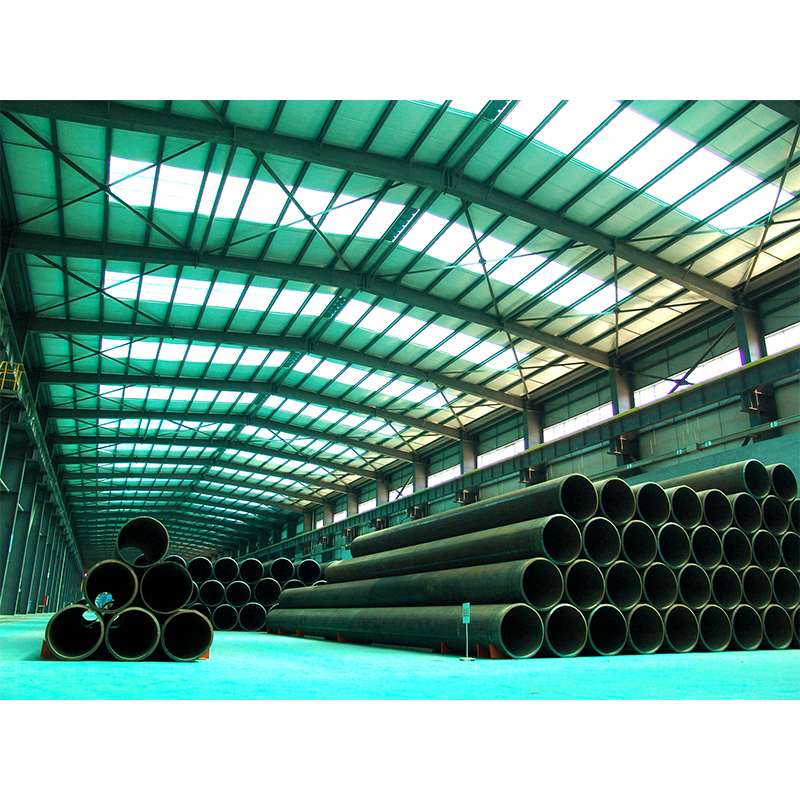

Изготовители трубопроводов большой протяженности

Нужен трубопровод протяженностью на сотни километров? Это задача не из простых. Она требует не просто наличия поставщиков, а глубокого понимания технологий, материалов и, конечно, опыта. Сегодня мы поговорим о том, на что стоит обратить внимание при выборе изготовителей трубопроводов большой протяженности, какие технологии сейчас наиболее востребованы и как минимизировать риски.

Почему выбор поставщика критически важен

Представьте себе масштаб проекта: транспортировка нефти или газа на огромные расстояния. Неправильно изготовленный трубопровод – это не просто техническая проблема, это потенциальный экологический и экономический ущерб. Поэтому выбор изготовителей трубопроводов большой протяженности – это стратегически важное решение. Здесь нет места компромиссам. Нужно найти компанию, которая не только может обеспечить необходимый объем, но и гарантирует соответствие всем требованиям безопасности и качества.

Одним из ключевых факторов является наличие сертификатов соответствия международным стандартам, таким как ASME, API, EN. Это подтверждение того, что компания придерживается строгих стандартов и контролирует каждый этап производства. Важно понимать, что сертификаты – это не просто бумажки, это гарантия надежности и безопасности.

Основные технологии изготовления трубопроводов большой протяженности

Современное производство трубопроводов большой протяженности использует несколько основных технологий. Самой распространенной является безварковая сварка (ERW – Electric Resistance Welding). Эта технология позволяет получать трубы большого диаметра и толщины, с высокой точностью размеров и минимальным количеством дефектов. Но есть и другие, например, сварка в графитовой мундире (G-WELD), используемая для особо ответственных участков.

При выборе технологии следует учитывать тип транспортируемой среды, давление и температуру. Например, для транспортировки агрессивных сред предпочтительнее использовать трубы из нержавеющей стали или с антикоррозийным покрытием. Важно выяснить у потенциальных поставщиков, какие материалы они используют и какие покрытия предлагают. АО Шаньдун Цилун морская нефтяная стальная труба, например, специализируется на стальных трубах, устойчивых к коррозии, что особенно важно при транспортировке в морских условиях. Их продукция отвечает требованиям международных стандартов и имеет широкую область применения ([https://www.qilong.ru/](https://www.qilong.ru/)).

Безварковая сварка (ERW)

Технология ERW заключается в нагревании стыков за счет электрического сопротивления и их сваривании под давлением. Преимущества ERW: высокая производительность, низкая стоимость, возможность производства труб большого диаметра. Недостатки: более низкая прочность по сравнению со сваркой в графитовой мундире.

Сварка в графитовой мундире (G-WELD)

Этот метод требует больше времени и ресурсов, но обеспечивает более высокую прочность и надежность соединения. Используется для самых ответственных участков трубопровода.

Материалы для трубопроводов большой протяженности

Выбор материала – это еще один важный фактор. Наиболее часто используются углеродистая сталь, нержавеющая сталь и специализированные сплавы. Углеродистая сталь – это наиболее экономичный вариант, но она подвержена коррозии. Нержавеющая сталь – более дорогой, но более долговечный и устойчивый к коррозии. Сплавы используются для специальных применений, требующих высокой прочности и термостойкости.

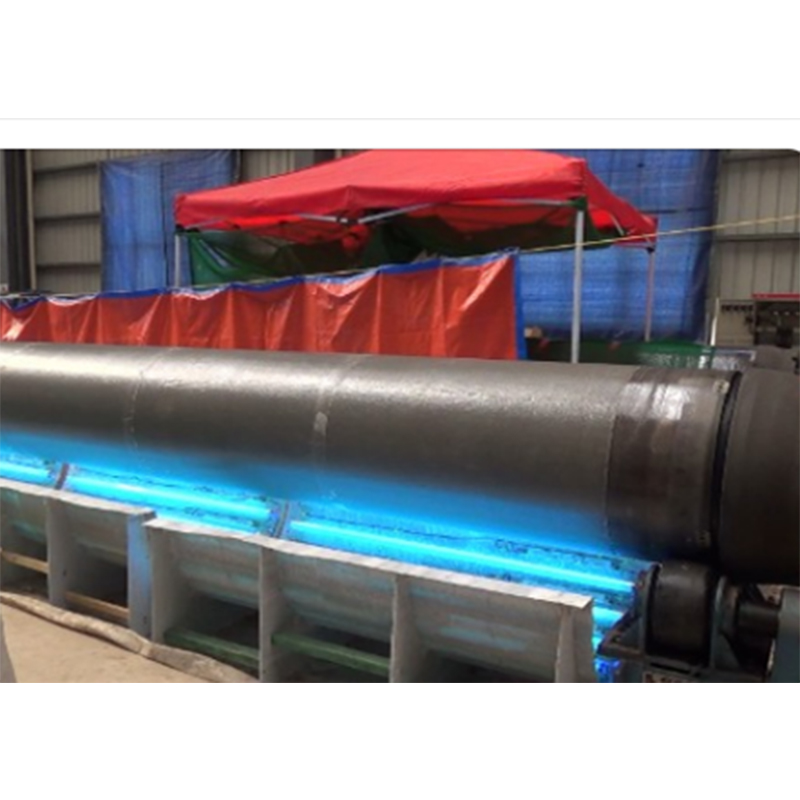

При выборе материала необходимо учитывать характеристики транспортируемой среды, давление, температуру и риск коррозии. Также стоит обратить внимание на наличие антикоррозийных покрытий, таких как эпоксидные или полиуретановые. Эти покрытия значительно увеличивают срок службы трубопровода и снижают затраты на обслуживание. Многие производители предлагают широкий выбор покрытий, адаптированных к различным условиям эксплуатации.

Что нужно проверить при выборе изготовителей трубопроводов большой протяженности?

Помимо сертификатов и технологии, важно обратить внимание на другие факторы: опыт работы компании, наличие современного оборудования, квалификацию персонала, систему контроля качества, репутацию на рынке. Полезно изучить отзывы клиентов, посмотреть примеры выполненных проектов. Не стесняйтесь задавать вопросы и требовать предоставления дополнительной информации.

Обязательно уточните сроки изготовления, условия поставки и гарантийные обязательства. Убедитесь, что компания готова предоставить техническую поддержку и консультации на всех этапах проекта.

Система контроля качества

Наличие современной системы контроля качества – это признак надежности производителя. Она должна включать в себя входной контроль материалов, контроль качества на всех этапах производства и выходной контроль готовой продукции. Особое внимание следует обратить на наличие специализированного оборудования для проведения испытаний, такого как ультразвуковой контроль, рентгенография и гидравлические испытания.

Практический опыт: Кейс проекта по строительству трубопровода

Недавно мы ознакомились с опытом компании, которая строит трубопровод протяженностью 300 километров для транспортировки природного газа. При выборе поставщика они руководствовались несколькими критериями: наличие сертификатов соответствия, опыт работы с подобными проектами, современное оборудование и конкурентоспособные цены. В результате они выбрали компанию, которая смогла предложить оптимальное решение по цене и качеству. Использовались трубы из углеродистой стали с антикоррозийным покрытием, а также современная система контроля качества. В итоге проект был реализован в срок и в рамках бюджета.

Будущее изготовления трубопроводов большой протяженности

Технологии производства трубопроводов большой протяженности постоянно развиваются. В настоящее время активно разрабатываются новые материалы, такие как композитные материалы и высокопрочные стали. Также внедряются новые методы контроля качества, такие как дистанционное зондирование и автоматизированные системы управления производством. Ожидается, что в будущем трубопроводы станут более легкими, прочными и долговечными, а их стоимость снизится.

Выбирая изготовителей трубопроводов большой протяженности, стоит ориентироваться на инновационные решения и современные технологии. Это позволит обеспечить надежность и безопасность трубопровода, а также снизить затраты на его строительство и эксплуатацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

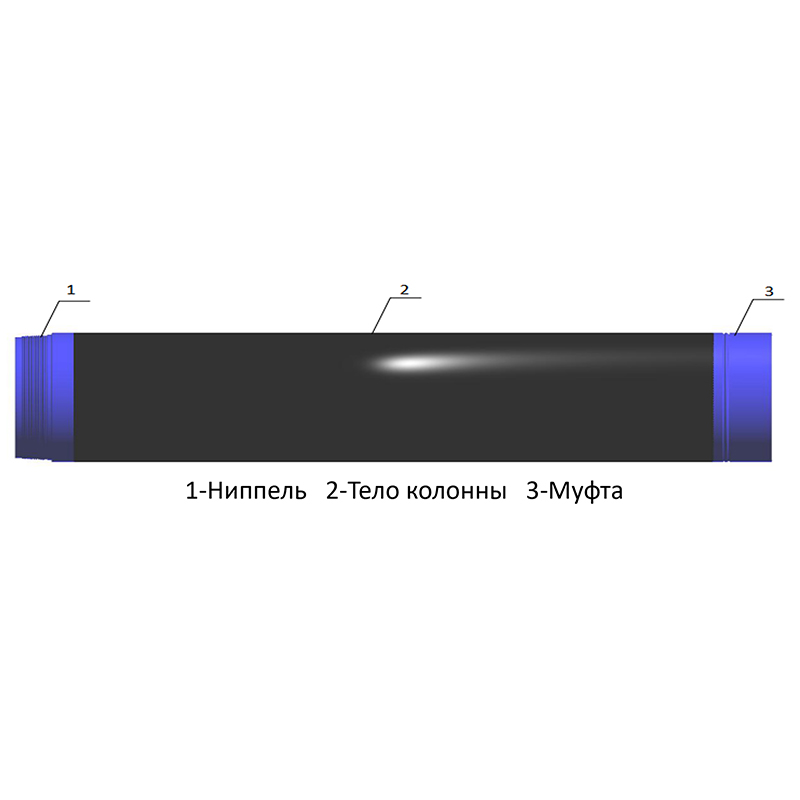

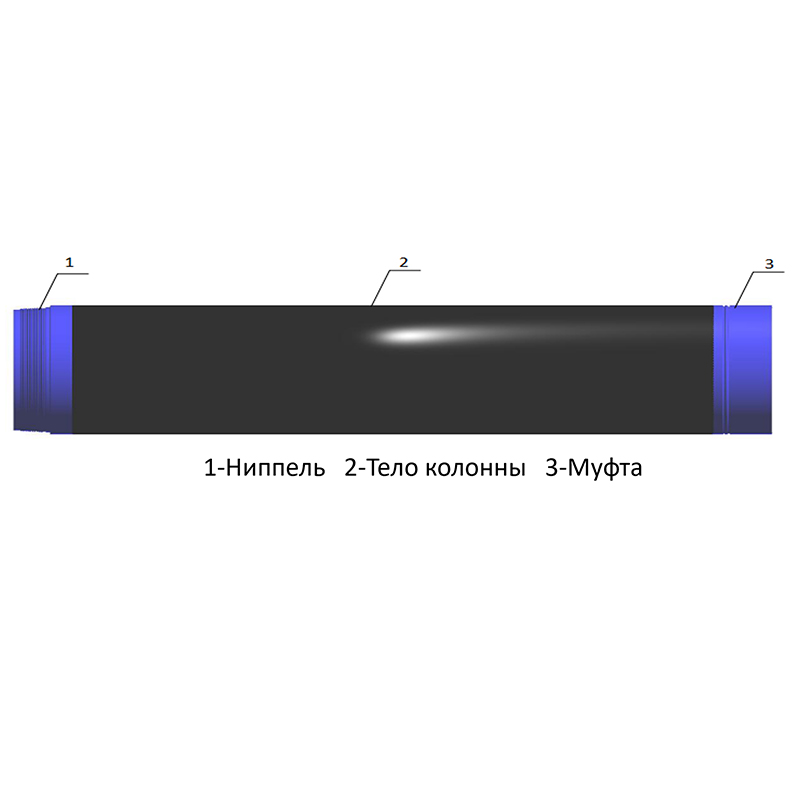

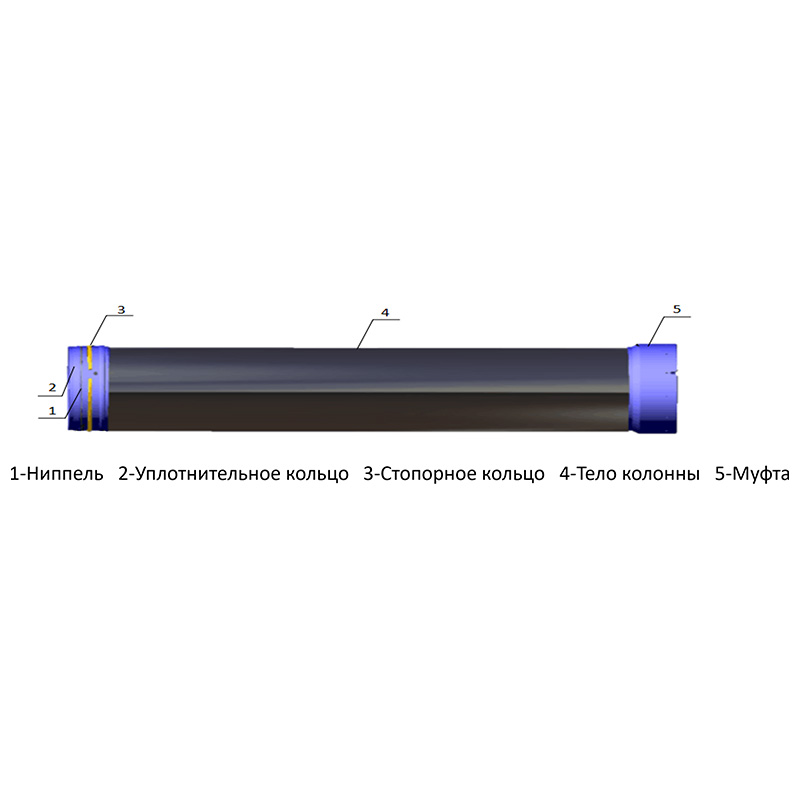

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

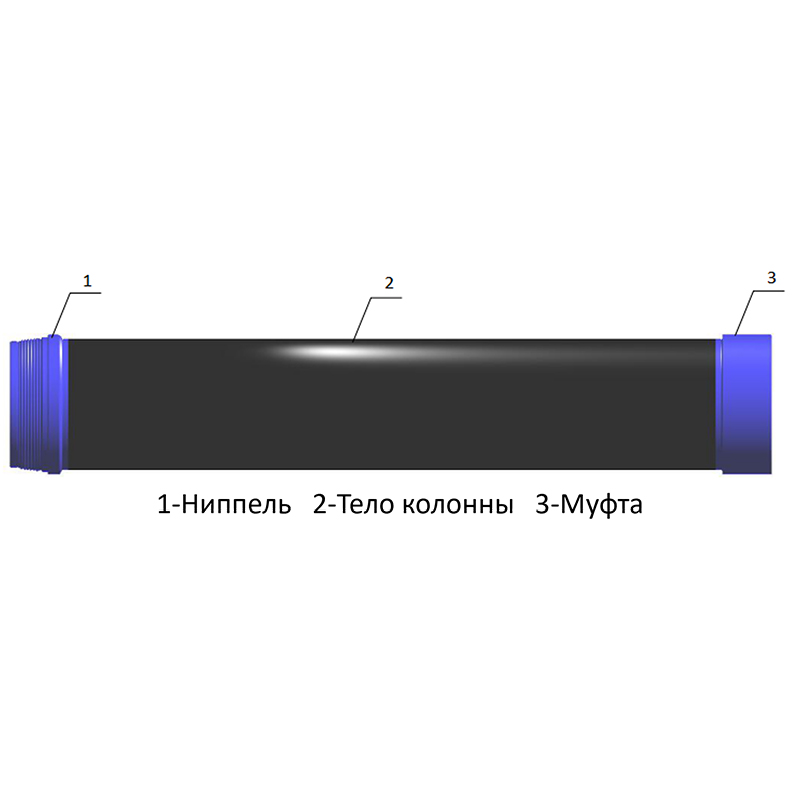

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна -

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна -

Инжекционный резьбовой узел

Инжекционный резьбовой узел -

Нефтегазопровод

Нефтегазопровод -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел -

3PE антикоррозионный

3PE антикоррозионный -

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением -

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный

Связанный поиск

Связанный поиск- Производители буровых изоляционных каналов

- Цены на разработку морского оборудования

- Соединитель премиум класса диаметром 30 дюймов

- Завод по производству водонепроницаемых труб L390M

- Производители верхних пряжек

- Производители мужских плоских распорок

- Поставщики пружинных быстросъемных переборок

- Обсадные колонны для нефтяных и газовых скважин

- кондукторная колонна с башмаком забивки

- Установка KZ-1 Защелкивающийся водонепроницаемый водовод с пружиной