Защита от коррозии зоны заплеска обсадной трубы

Коррозия – один из самых серьезных врагов нефтегазового оборудования, и зона заплеска обсадной трубы, находящаяся в постоянном контакте с продуктивным пластом и буровым раствором, особенно уязвима. Эффективная защита от коррозии зоны заплеска обсадной трубы – залог долговечности скважины, безопасности эксплуатации и, конечно, экономии! В этой статье мы рассмотрим различные подходы к решению этой задачи, опираясь на практический опыт и современные технологии, а также затронем вопросы выбора материалов и методов применения.

Почему зона заплеска так подвержена коррозии?

Прежде чем говорить о решениях, давайте разберемся, почему именно эта зона становится 'точкой наибольшего давления' для коррозионных процессов. Зона заплеска характеризуется высокой скоростью потока бурового раствора, агрессивной средой (содержащей соли, кислоты, щелочи и другие химические соединения) и потенциальным контактом с продуктивным пластом, содержащим сероводород и другие коррозионно-активные вещества. Неравномерность потока, турбулентность и наличие механических повреждений покрытия обсадной трубы только усугубляют ситуацию, создавая микроскопические трещины и каналы, через которые агрессивные вещества проникают внутрь металла.

Мы часто сталкиваемся с ситуациями, когда обсадные трубы, изготовленные из высококачественной стали, разрушаются именно в этой зоне. И дело не только в некачественном материале. Даже сталь с высокой коррозионной стойкостью может поддаться разрушению при неправильном выборе технологии защиты и недостаточной квалификации персонала. Пример: недавно мы работали на скважине в Западной Сибири, где, несмотря на использование стали марки AISI 95Х18, наблюдалась значительная коррозия в зоне заплеска. При детальном анализе выяснилось, что проблема заключалась в неправильном подборе ингибитора коррозии для конкретных условий эксплуатации.

Основные методы защиты от коррозии зоны заплеска

Существует несколько основных подходов к защите от коррозии обсадных труб в зоне заплеска, и выбор оптимального метода зависит от ряда факторов: состава бурового раствора, температуры, давления, содержания агрессивных веществ, бюджета проекта и требований к долговечности.

Нанесение защитных покрытий

Это один из наиболее распространенных и эффективных методов. Современные покрытия создаются на основе различных материалов, таких как эпоксидные смолы, полиуретаны, полиэфирные смолы и специальные керамические покрытия. Они образуют надежный барьер между металлом трубы и агрессивной средой, препятствуя коррозионным процессам. Важно правильно подготовить поверхность трубы перед нанесением покрытия – необходимо тщательно очистить её от загрязнений, окалины и ржавчины.

В качестве примера, могу привести опыт применения полиуретановых покрытий на скважинах, работающих в условиях повышенной температуры и давления. Такие покрытия обладают высокой эластичностью и устойчивостью к механическим воздействиям, что позволяет им эффективно защищать металл от коррозии даже в самых сложных условиях. Один из производителей, с которым мы сотрудничаем – АО Шаньдун Цилун морская нефтяная стальная труба – предлагает широкий спектр защитных покрытий, разработанных специально для нефтегазовой отрасли. (https://www.qilong.ru/) Они постоянно совершенствуют свои технологии, предлагая новые решения для защиты оборудования от коррозии.

Использование ингибиторов коррозии

Ингибиторы коррозии – это химические вещества, которые добавляются в буровой раствор для снижения скорости коррозионных процессов. Они образуют на поверхности металла защитную пленку, которая препятствует контакту металла с агрессивной средой. Выбор ингибитора коррозии должен соответствовать составу бурового раствора и условиям эксплуатации скважины. Неправильно подобранный ингибитор может не только не дать желаемого эффекта, но и, наоборот, усугубить коррозию. К распространенным ингибиторам коррозии относятся органические соединения, фосфаты, хлориды и другие вещества.

Электрохимическая защита

Этот метод основан на использовании катодной защиты, при которой металл обсадной трубы становится катодом электрохимической ячейки, а анод – жертвенным металлом или специальным электродом. Это позволяет предотвратить электрохимическую коррозию металла. Электрохимическая защита особенно эффективна в агрессивных средах, содержащих соли и кислоты.

Современные технологии и материалы

В последние годы появились новые технологии и материалы, которые позволяют повысить эффективность защиты от коррозии зоны заплеска обсадной трубы. Например, активно используются композитные материалы, которые обладают высокой прочностью и устойчивостью к коррозии. Также разрабатываются новые типы защитных покрытий, обладающие улучшенными адгезионными свойствами и устойчивостью к механическим воздействиям. Некоторые компании применяют технологии нано-покрытий, которые обеспечивают дополнительную защиту от коррозии и износа.

Следует отметить, что выбор материалов для обсадной трубы также играет важную роль. Сталь с повышенным содержанием хрома и никеля, а также специальные сплавы, обладают более высокой коррозионной стойкостью, чем обычная сталь. Важно выбирать материалы, соответствующие условиям эксплуатации скважины и требованиям нормативных документов.

Оценка эффективности защиты и мониторинг состояния обсадной трубы

Недостаточно просто выбрать метод защиты от коррозии и нанести покрытие. Необходимо регулярно оценивать эффективность применяемых методов и контролировать состояние обсадной трубы. Для этого используются различные методы неразрушающего контроля, такие как ультразвуковой контроль, магнитный контроль, радиографический контроль и электрохимический контроль. Эти методы позволяют выявить повреждения покрытия и коррозию металла на ранней стадии, что позволяет своевременно принять меры по устранению проблемы.

Например, с использованием ультразвукового контроля мы можем оценить толщину покрытия и выявить участки с ослабленной адгезией. А электрохимический контроль позволяет определить скорость коррозии металла и оценить эффективность ингибиторов коррозии. Регулярный мониторинг состояния обсадной трубы позволяет предотвратить серьезные аварии и продлить срок ее службы. АО Шаньдун Цилун морская нефтяная стальная труба предлагает услуги по неразрушающему контролю обсадных труб. (https://www.qilong.ru/)

Заключение

Защита от коррозии зоны заплеска обсадной трубы – это сложная задача, требующая комплексного подхода и учета множества факторов. Правильный выбор материалов, методов защиты и технологий мониторинга состояния обсадной трубы позволяет обеспечить надежную и долговечную эксплуатацию скважины. Важно помнить, что профилактика всегда дешевле ремонта, поэтому необходимо уделять должное внимание вопросам защиты от коррозии на всех этапах эксплуатации скважины.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

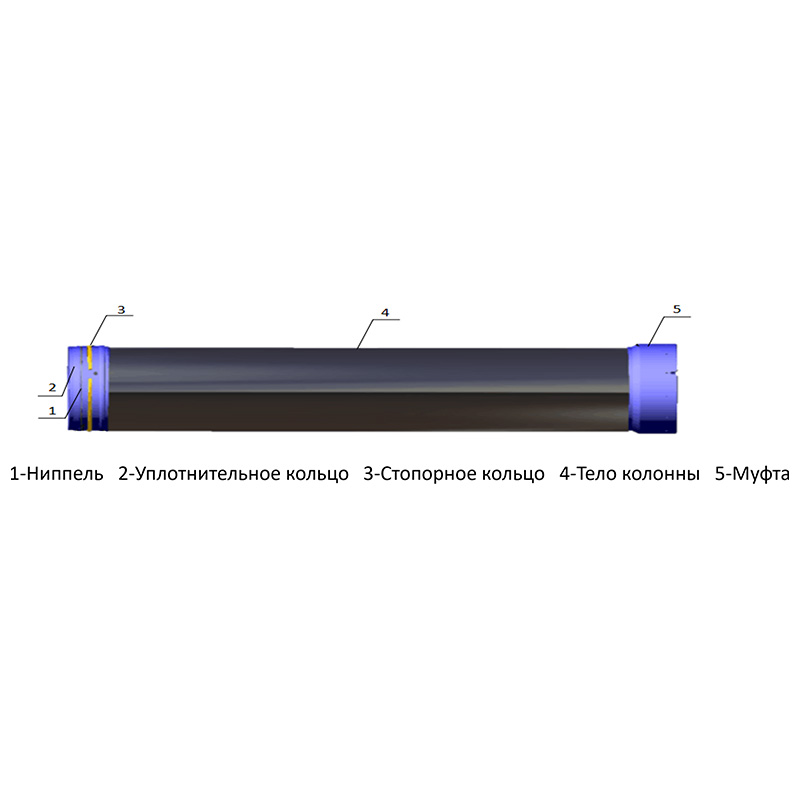

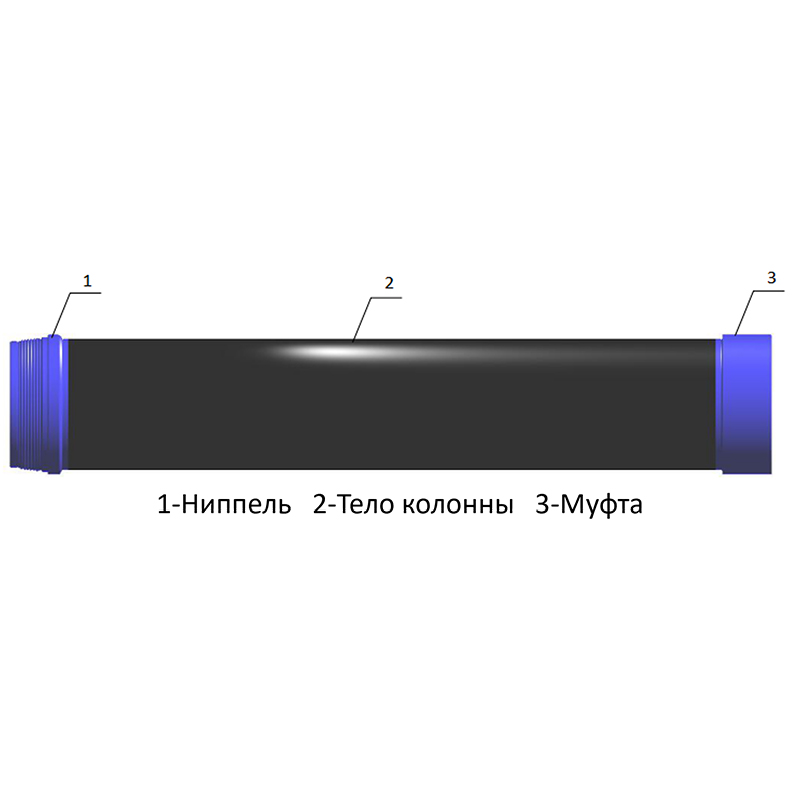

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением -

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

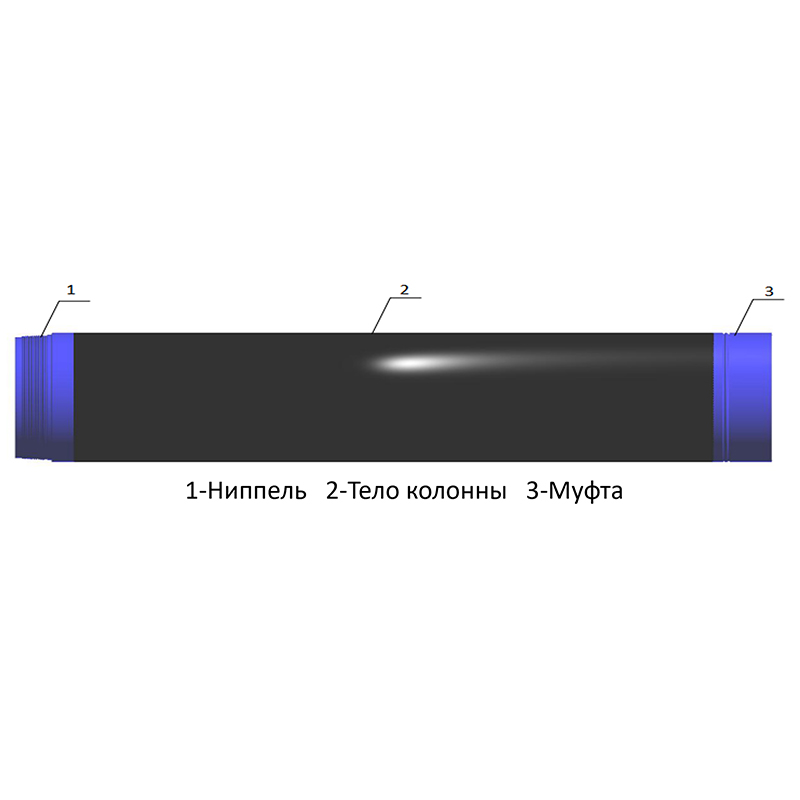

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна -

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел -

Нефтегазопровод

Нефтегазопровод -

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

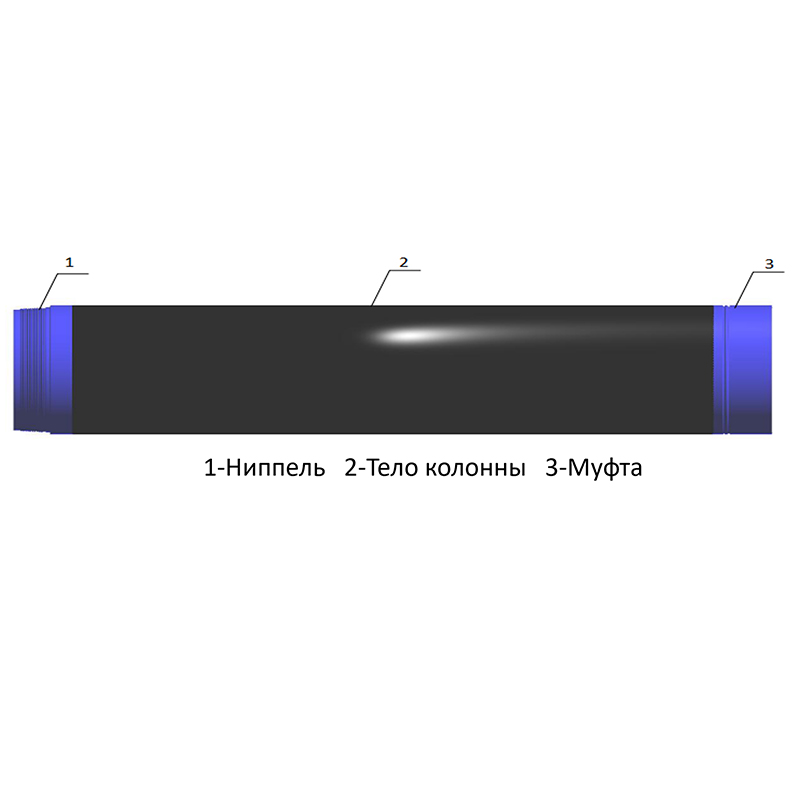

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна -

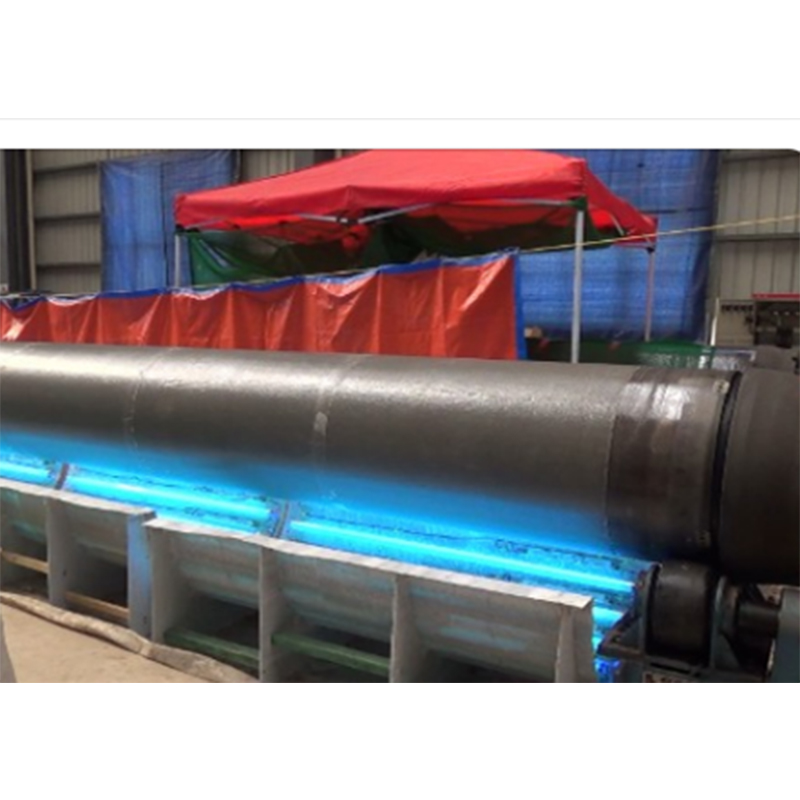

3PE антикоррозионный

3PE антикоррозионный -

Инжекционный резьбовой узел

Инжекционный резьбовой узел

Связанный поиск

Связанный поиск- Крупнейшие покупатели 24-дюймовых водонепроницаемых труб

- Цена водонепроницаемого трубопровода

- Ведущий покупатель циркуляционных головок

- Цена водовода глубинного поверхностного слоя воды струйного типа LS-4

- Установки для резьбовых пряжек большого диаметра

- Цена антикоррозионного покрытия 3PE

- Производители переборок SAWL

- Завод по производству 20-дюймовых штыревых соединителей

- Поставщики 28-дюймового разъема премиум-класса

- Заводы по производству водонепроницаемых труб для морского бурения и добычи нефти