Завод по производству высокопроизводительных быстроразъемных фитингов

Быстроразъемные фитинги – это неотъемлемая часть современной инфраструктуры, используемая в самых разных отраслях: от нефтегазовой и химической промышленности до энергетики и водоснабжения. Их применение позволяет значительно упростить и ускорить монтаж и демонтаж соединений, а также обеспечивает надежность и герметичность соединений даже при высоких давлениях и экстремальных температурах. Но как сегодня производятся эти сложные компоненты? Какие технологии используются для обеспечения высокой производительности и долговечности? И какие требования предъявляются к качеству готовой продукции?

Современные технологии в производстве завод по производству высокопроизводительных быстроразъемных фитингов

Раньше производство быстроразъемных фитингов было трудоемким и требовало больших затрат времени. Сейчас же благодаря внедрению передовых технологий процесс значительно оптимизирован. В основе современных производственных линий лежат процессы литья под давлением, штамповки и токарной обработки.

Литье под давлением – это наиболее распространенный метод производства корпусов фитингов из различных металлов, таких как латунь, нержавеющая сталь и алюминий. Этот процесс позволяет получать детали сложной формы с высокой точностью и повторяемостью. По сути, расплавленный металл под высоким давлением впрыскивается в форму, где он быстро остывает и затвердевает. Важным фактором является качество используемого литьевого материала. Для ответственных соединений применяют специальные марки стали с высокой прочностью и коррозионной стойкостью. Например, часто используют марки стали AISI 304 и AISI 316.

После литья детали подвергаются штамповке для получения элементов соединительной части – муфт, хомутов и других компонентов. Штамповка позволяет быстро и экономично изготавливать детали из листового металла. Качество штампованных деталей напрямую влияет на надежность соединения, поэтому необходимо использовать высококачественные штампы и соблюдать технологические режимы.

Токарная обработка используется для изготовления резьбовых соединений и других деталей, требующих высокой точности размеров. Современные токарные станки с ЧПУ обеспечивают высокую точность и повторяемость обработки, что позволяет получать детали с минимальными допусками.

Важную роль в современном производстве завод по производству высокопроизводительных быстроразъемных фитингов играет автоматизация. Большинство производственных линий оснащены автоматическими конвейерами, роботами и системами контроля качества. Автоматизация позволяет снизить затраты на рабочую силу, повысить производительность и обеспечить стабильное качество продукции. Разумеется, внедрение автоматизированных систем требует значительных инвестиций, но в долгосрочной перспективе окупается.

Материалы, используемые при производстве

Выбор материала – критически важный фактор при производстве быстроразъемных фитингов. От материала зависит прочность, коррозионная стойкость и диапазон рабочих температур. Вот некоторые из наиболее распространенных материалов:

- Латунь: Латунь – это сплав меди и цинка, который обладает высокой коррозионной стойкостью и хорошими механическими свойствами. Латунные фитинги широко используются в водопроводных и газовых системах. Однако, латунь не подходит для работы с агрессивными средами.

- Нержавеющая сталь: Нержавеющая сталь – это сплав железа, хрома и никеля, который обладает исключительной коррозионной стойкостью и высокой прочностью. Нержавеющие фитинги используются в нефтегазовой, химической и пищевой промышленности. Существует множество марок нержавеющей стали, каждая из которых обладает своими уникальными свойствами. Например, AISI 304 и AISI 316.

- Алюминий: Алюминий – это легкий и коррозионностойкий металл, который широко используется в авиационной и автомобильной промышленности. Алюминиевые фитинги применяются в системах охлаждения, отопления и кондиционирования воздуха.

- Специальные сплавы: Для работы в экстремальных условиях используются специальные сплавы, такие как Hastelloy и Inconel. Эти сплавы обладают исключительной коррозионной стойкостью и высокой прочностью при высоких температурах.

Выбор материала зависит от конкретных условий эксплуатации фитинга. Необходимо учитывать состав рабочей среды, давление, температуру и другие факторы.

Контроль качества: залог надежности

Контроль качества на всех этапах производства – это неотъемлемая часть процесса. На входной контроль поступающих материалов, на контроль качества деталей после литья, штамповки и токарной обработки, а также на контроль готовой продукции. Современные методы контроля качества включают:

- Визуальный осмотр: Визуальный осмотр позволяет выявить дефекты поверхности, такие как царапины, сколы и трещины.

- Измерение размеров: Измерение размеров позволяет убедиться, что детали соответствуют требованиям чертежа. Для этого используются различные измерительные инструменты, такие как штангенциркули, микрометры и калибры.

- Гидравлические испытания: Гидравлические испытания позволяют проверить герметичность соединений под высоким давлением.

- Металлографический анализ: Металлографический анализ позволяет оценить структуру металла и выявить дефекты.

Современные завод по производству высокопроизводительных быстроразъемных фитингов используют систему контроля качества, соответствующую международным стандартам, таким как ISO 9001. Это гарантирует высокое качество и надежность продукции.

Примеры применения и особенности

Быстроразъемные фитинги находят широкое применение в различных отраслях промышленности:

- Нефтегазовая промышленность: Для соединения трубопроводов, используемых для транспортировки нефти и газа. Требования к надежности и безопасности в этой отрасли особенно высоки.

- Химическая промышленность: Для соединения трубопроводов, используемых для транспортировки агрессивных химических веществ. Необходимо использовать фитинги из материалов, устойчивых к коррозии.

- Энергетика: Для соединения трубопроводов, используемых для транспортировки воды и пара.

- Водоснабжение: Для соединения трубопроводов в системах водоснабжения.

Особенности конструкции быстроразъемных фитингов зависят от их назначения и условий эксплуатации. Существуют различные типы фитингов: компрессионные, быстросъемные, резьбовые и другие. Выбор типа фитинга зависит от требуемого усилия затяжки, давления и других факторов.

Перспективы развития

Производство завод по производству высокопроизводительных быстроразъемных фитингов продолжает развиваться. В настоящее время ведутся разработки новых материалов и технологий, которые позволят повысить прочность, надежность и долговечность фитингов. Особое внимание уделяется разработке фитингов с улучшенными антикоррозионными свойствами и фитингов, предназначенных для работы в экстремальных условиях.

Например, активно внедряются новые методы обработки поверхности, такие как нанесение защитных покрытий и алмазное полирование. Эти методы позволяют значительно повысить коррозионную стойкость фитингов и улучшить их внешний вид. Также разрабатываются фитинги с использованием 3D-печати, что позволяет создавать детали сложной формы с минимальными затратами.

Полезные ссылки (nofollow)

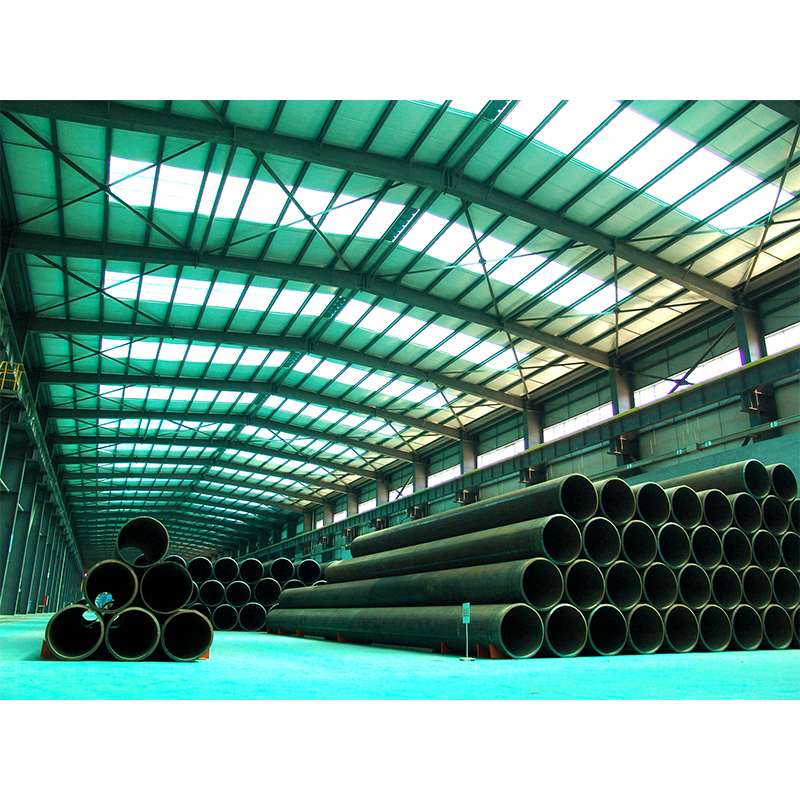

АО Шаньдун Цилун морская нефтяная стальная труба - поставщик высококачественных стальных труб и фитингов.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

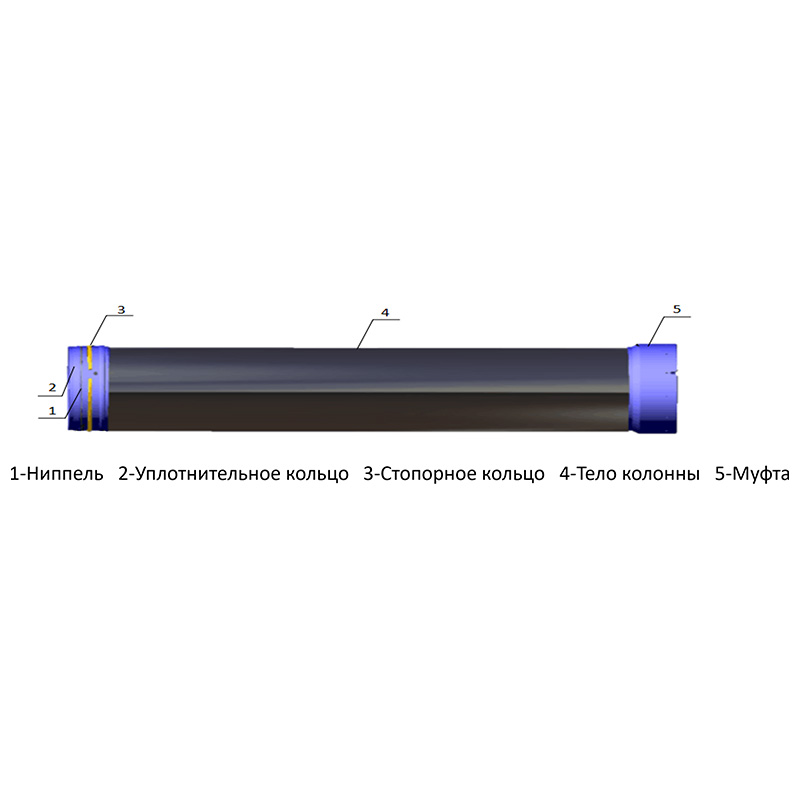

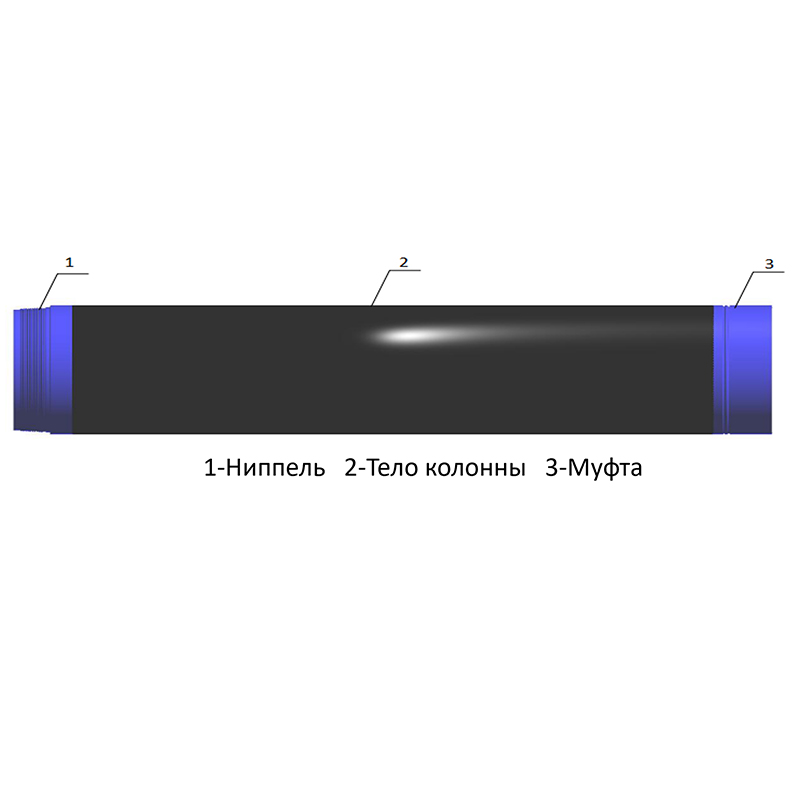

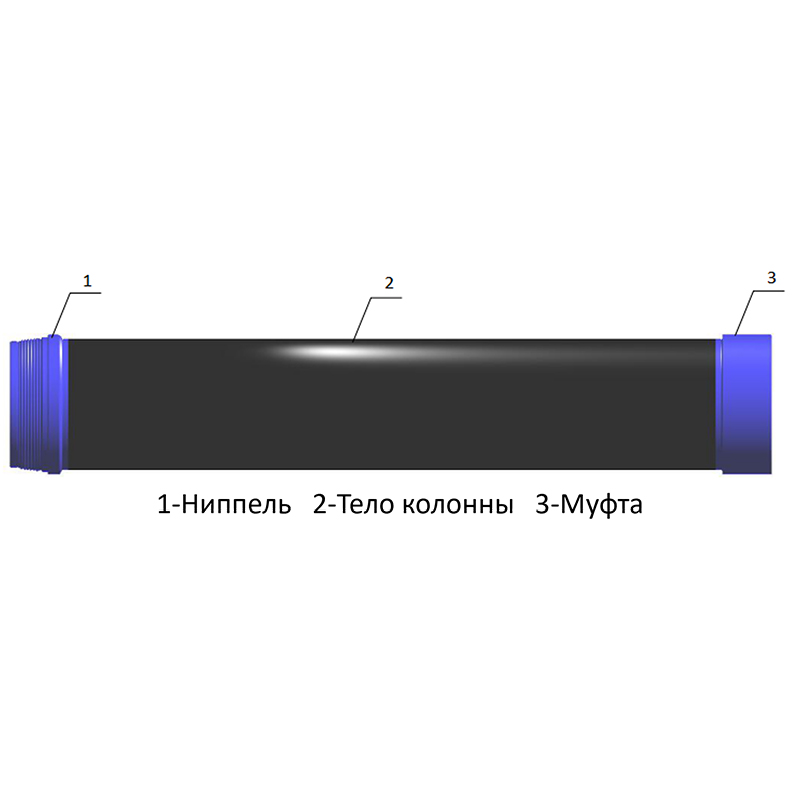

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением -

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

Инжекционный резьбовой узел

Инжекционный резьбовой узел -

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный -

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна -

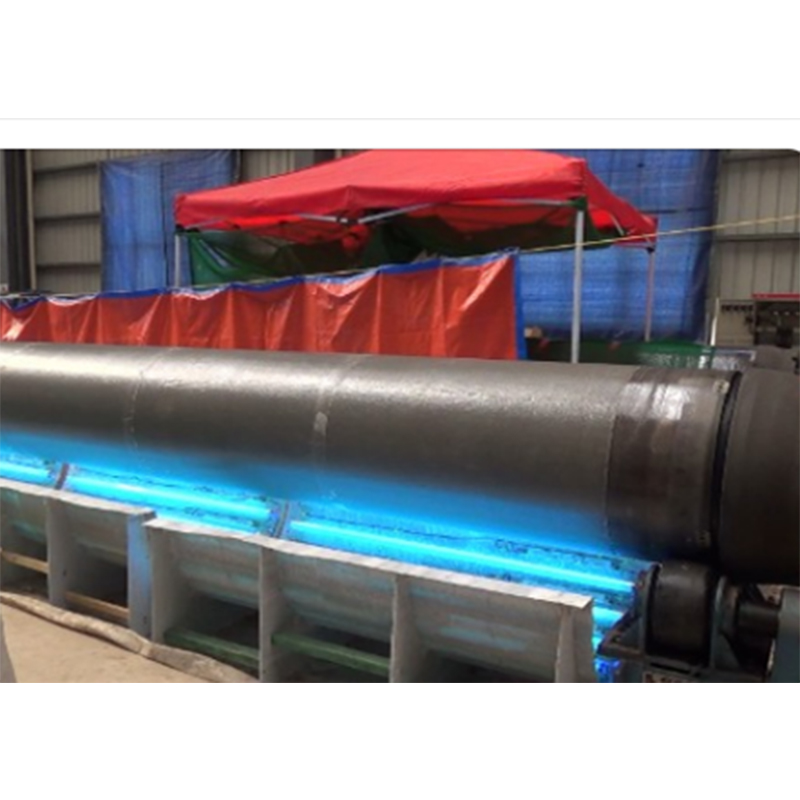

3PE антикоррозионный

3PE антикоррозионный -

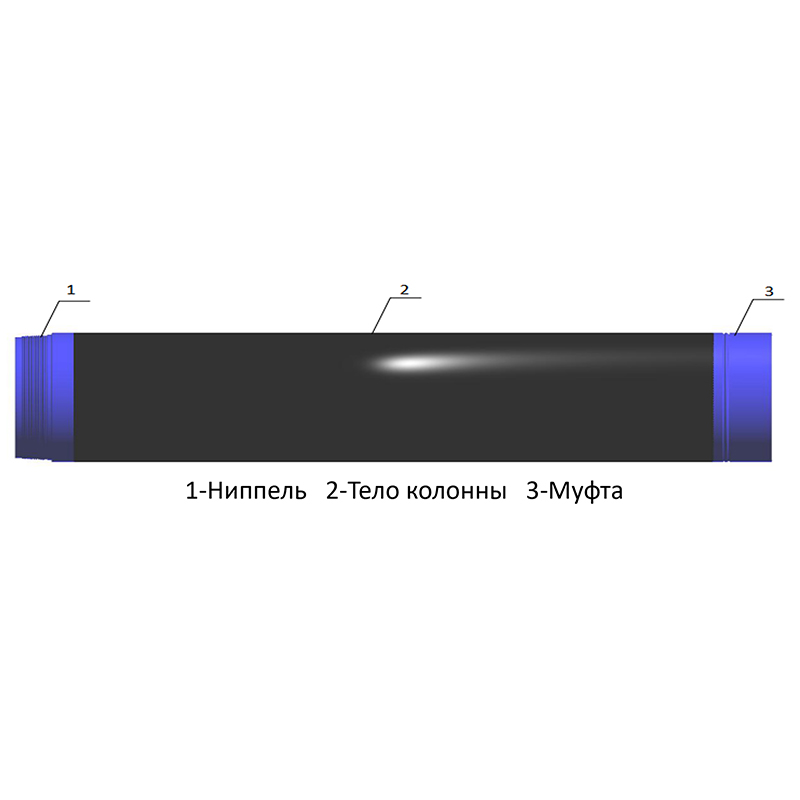

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

Нефтегазопровод

Нефтегазопровод -

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел

Связанный поиск

Связанный поиск- Производитель иловых завес с бурильной резьбой LZ-1

- Поставщики водонепроницаемых кабелей с вбитой резьбой

- Внутреннее плоское соединение

- обсадная труба для защиты трубопровода

- Квалифицированная цена водоразборного трубопровода

- Установка свайных труб

- Производство современных резьбовых соединений большого диаметра с фосфатированием

- Цена на усовершенствованное соединение обсадных труб по стандарту API

- замена стальных труб большого диаметра организации иркутск

- Установки для обсадных труб для нефтяных и газовых скважин