Завод по производству водонепроницаемых труб X42

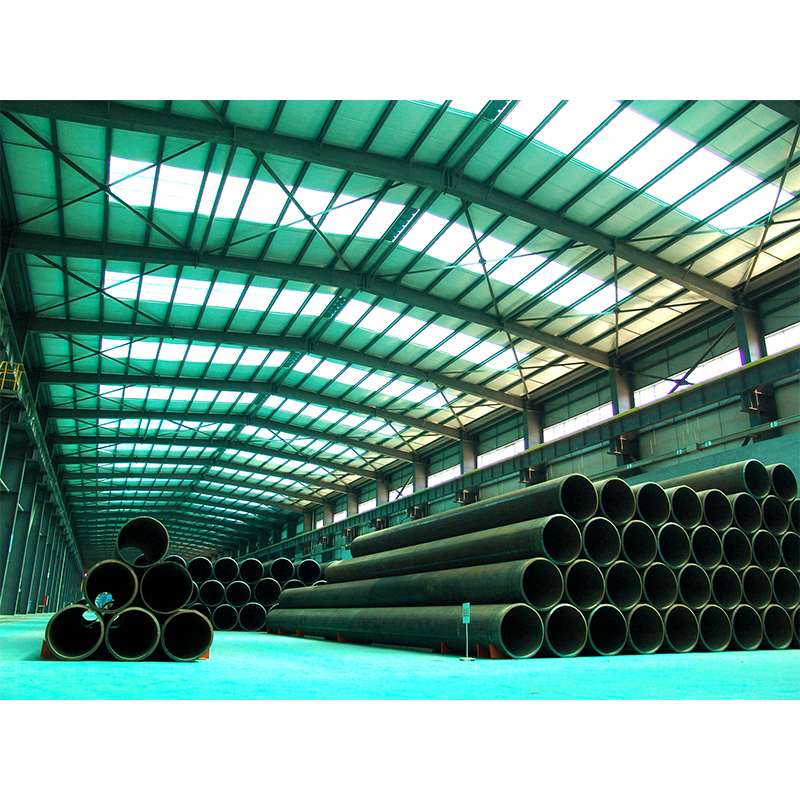

Выбор подходящих труб – задача, требующая внимательного подхода. Особенно, если речь идет о трубопроводах, предназначенных для транспортировки агрессивных сред или работы в сложных условиях. Сегодня я хочу поделиться своими мыслями о производстве водонепроницаемых труб X42, и конкретно, о том, как это делают на современных заводах. Потому что, поверьте, качество тут играет решающую роль.

Что такое трубы X42 и зачем они нужны?

Прежде чем говорить о заводах, давайте разберемся, что такое трубы X42. X42 – это марка стальных труб, которая характеризуется определенным уровнем прочности, химического состава и водонепроницаемости. Она широко используется в нефтегазовой отрасли, для транспортировки нефти и газа, а также в системах водоснабжения и отопления. Важно понимать, что цифра '42' означает предел текучести стали в мегапаскалях (МПа) при определенной температуре. Эта характеристика напрямую влияет на способность трубы выдерживать давление. Трубы X42 обладают хорошей коррозионной стойкостью, что делает их пригодными для использования в различных средах.

Я помню, как когда-то у нас на стройке требовались трубы для системы охлаждения. Выбирали из нескольких предложений, и, конечно, смотрели не только на цену, но и на сертификаты, на соответствие стандартам. Потому что потом переделывать – это непозволительная роскошь!

Технологический процесс производства

Процесс изготовления водонепроницаемых труб X42 на современном заводе – это сложная и многоэтапная процедура. В общих чертах, он выглядит так: сначала получают стальной прокат (обычно это горячекатаный прокат), затем его подвергают холодной или горячей прокатке для достижения нужного диаметра и толщины стенки. После этого сталь проходит термическую обработку – отжиг и нормализацию, что позволяет улучшить ее механические свойства и снять внутренние напряжения. Далее следует процесс водоохлаждения, который повышает коррозионную стойкость материала. И, конечно, обязательный контроль качества на каждом этапе производства! Без этого никак!

Интересно, что используются современные методы контроля качества: ультразвуковая дефектоскопия, рентгенография. Это позволяет выявить скрытые дефекты, которые могут повлиять на прочность трубы. Не пренебрегать этим этапом – значит гарантировать безопасность системы в целом.

Горячая прокатка vs. Холодная прокатка

Горячая прокатка используется для производства труб больших диаметров. Это более экономичный процесс, но он может повлиять на точность размеров и качество поверхности. Холодная прокатка позволяет получить трубы с более высокой точностью и гладкой поверхностью, что важно для предотвращения образования накипи и отложений внутри трубопровода. Выбор метода зависит от требуемых характеристик и бюджета проекта.

Какие материалы используются?

Основным материалом для производства водонепроницаемых труб X42 является углеродистая сталь. Однако, для повышения коррозионной стойкости, в сталь могут добавляться различные легирующие элементы – хром, молибден, никель. Например, добавление хрома повышает стойкость к коррозии в агрессивных средах. Иногда применяют специальные покрытия – оцинкование, эпоксидные покрытия, полиуретановые покрытия – которые обеспечивают дополнительную защиту от коррозии и механических повреждений. Выбор покрытия зависит от условий эксплуатации трубы. Например, для трубопроводов, проложенных в земле, чаще используют оцинкование.

Если вам нужна труба для работы с агрессивными химикатами, то стоит обратить внимание на специальные марки стали, например, X42 с высоким содержанием хрома или никеля. Это, конечно, дороже, но надежность стоит денег.

Где найти надежного производителя?

Выбор производителя – это ключевой момент! Очень важно обращать внимание на репутацию компании, наличие сертификатов соответствия, опыт работы и техническую поддержку. Я бы рекомендовал изучить предложения компаний, таких как АО Шаньдун Цилун морская нефтяная стальная труба ([https://www.qilong.ru/](https://www.qilong.ru/)). У них широкий ассортимент продукции, современное оборудование и строгий контроль качества. Кроме того, на их сайте можно найти технические характеристики различных марок труб, что очень полезно при выборе.

Не стоит ориентироваться только на цену. Лучше заплатить немного больше, но быть уверенным в качестве продукции. Завод, который заботится о своей репутации, обычно предоставляет полную техническую документацию и гарантию на свою продукцию.

Контроль качества: залог долговечности

Контроль качества на заводе по производству водонепроницаемых труб X42 – это не просто формальность, а обязательное условие для обеспечения долговечности и безопасности трубопровода. На каждом этапе производства проводятся различные проверки – от входного контроля сырья до финальной проверки готовой продукции. Используются как ручные методы контроля, так и современные автоматизированные системы. Например, ультразвуковая дефектоскопия позволяет выявить скрытые дефекты внутри трубы, не повреждая ее поверхность. Рентгенография позволяет увидеть внутреннее строение трубы и обнаружить трещины или дефекты сварки. Входной контроль сырья включает в себя проверку химического состава стали, физических свойств и геометрии.

Я слышал, что некоторые производители используют методы неразрушающего контроля, такие как магнитный контроль, для выявления поверхностных дефектов. Это позволяет значительно увеличить срок службы трубы.

Применение водонепроницаемых труб X42

Как я уже упоминал, водонепроницаемые трубы X42 используются в самых разных областях. В нефтегазовой отрасли они применяются для транспортировки нефти, газа и воды. В системах водоснабжения – для подачи питьевой воды и технической воды. В системах отопления – для транспортировки теплоносителя. В химической промышленности – для транспортировки агрессивных химических веществ. И это только некоторые примеры.

Современные водонепроницаемые трубы X42 могут выдерживать высокие давления и температуры, что позволяет использовать их в самых сложных условиях. Кроме того, они обладают хорошей коррозионной стойкостью, что обеспечивает их долговечность и надежность. Важно правильно подобрать трубу для конкретной задачи, учитывая условия эксплуатации, давление, температуру и состав транспортируемой среды.

Например, если вам нужна труба для работы с горячей водой, то нужно выбирать трубы с повышенной термостойкостью. Если труба будет проложена в агрессивной среде, то нужно выбирать трубы с специальным покрытием, которое обеспечит дополнительную защиту от коррозии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

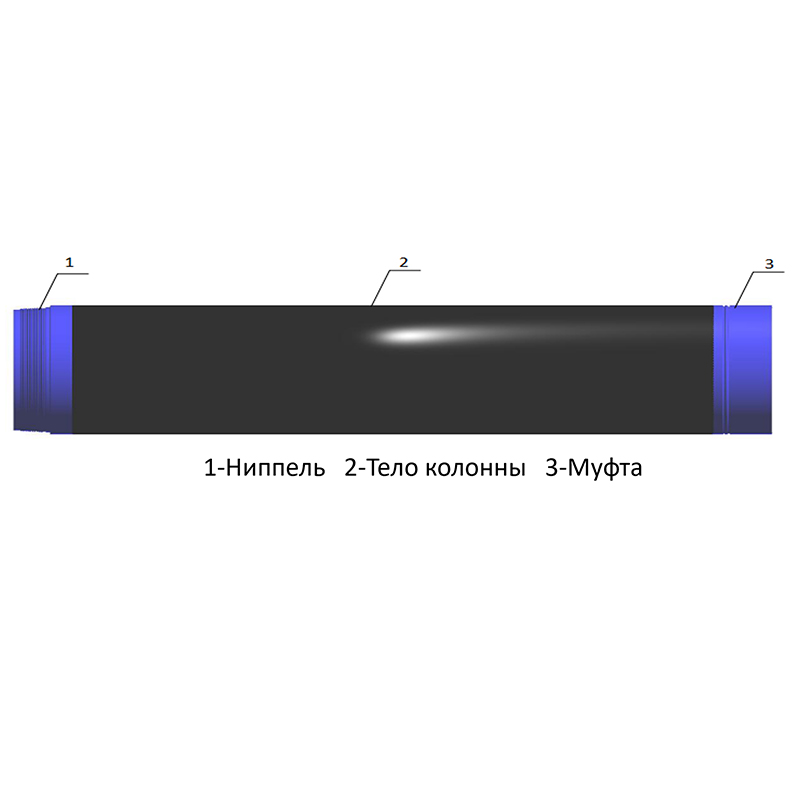

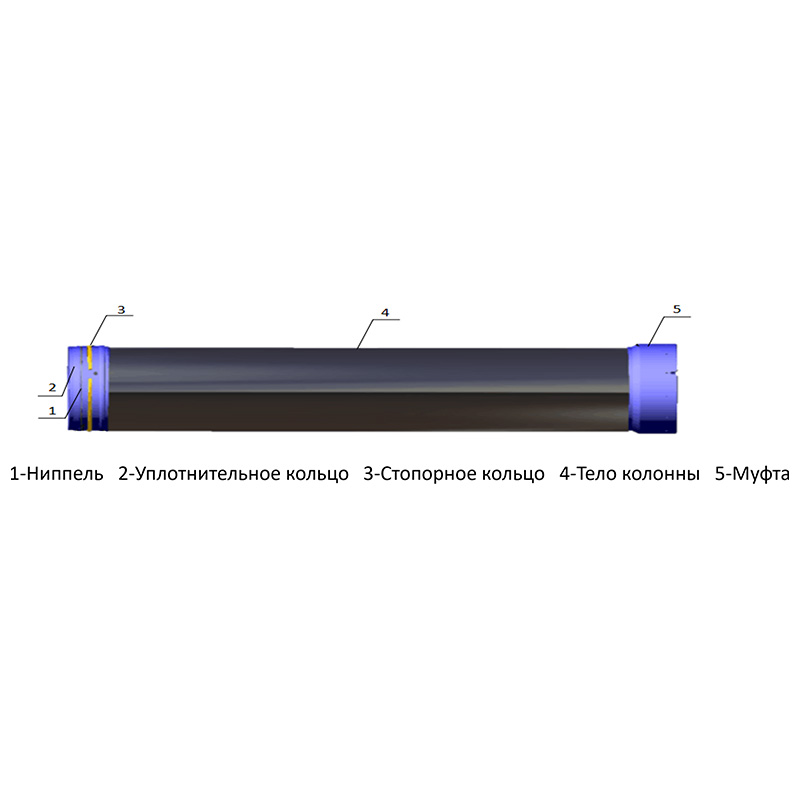

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна -

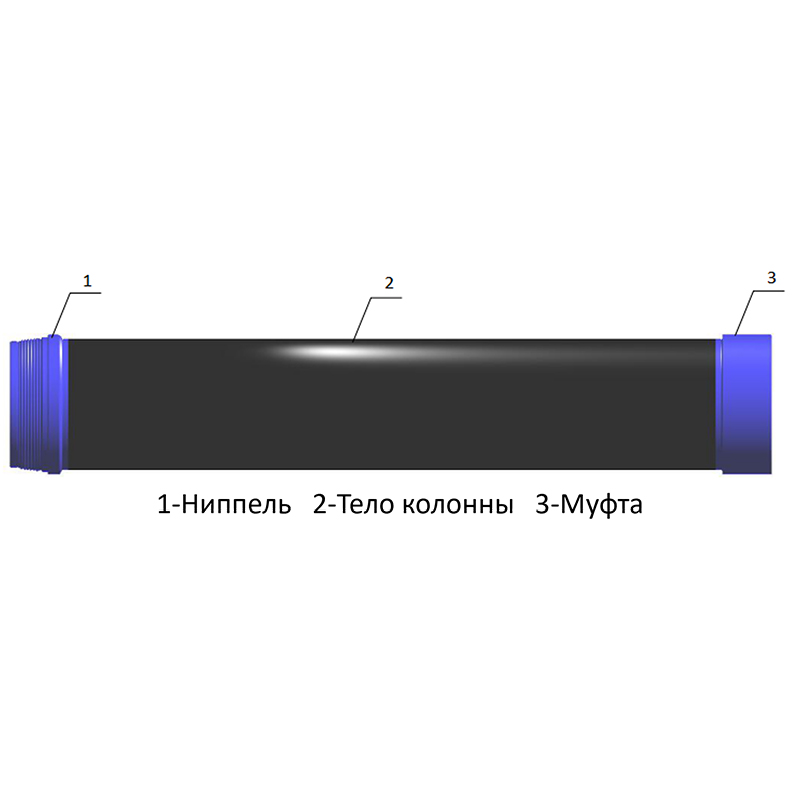

Нефтегазопровод

Нефтегазопровод -

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

Инжекционный резьбовой узел

Инжекционный резьбовой узел -

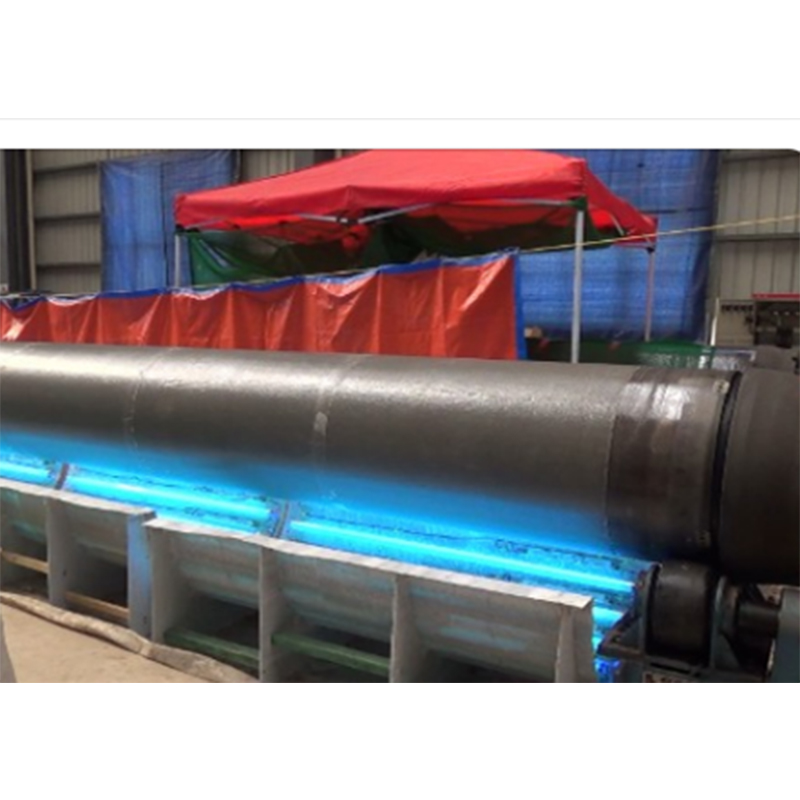

3PE антикоррозионный

3PE антикоррозионный -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением -

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел -

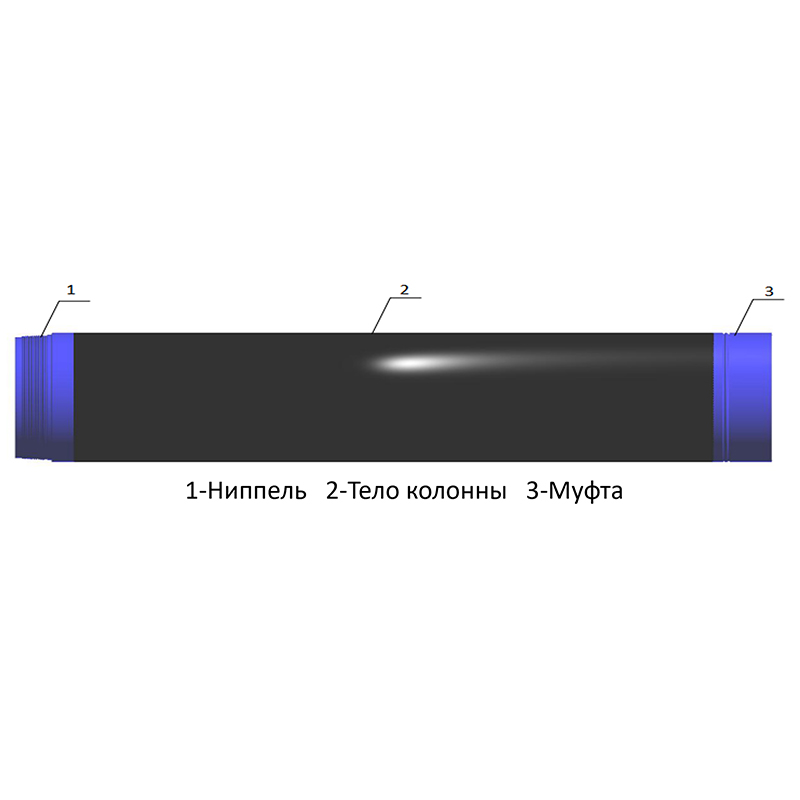

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна -

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный

Связанный поиск

Связанный поиск- Цена LZ-2 водонепроницаемого трубопровода с просверленной резьбой

- Завод по производству коротких секций водонепроницаемых труб

- Цена на специальные антикоррозийные обсадные трубы

- Цены на зарубежные водонепроницаемые трубопроводы

- Поставщики L415M Водонепроницаемый трубопровод

- Ведущий покупатель быстроразъемных переборок

- Усовершенствованная обработка резьбовых соединений большого диаметра

- Цена эпоксидного порошка

- Цены на быстроразъемные соединения

- 36-дюймовый кондукторная колонна