Ведущий покупатель защиты обсадных труб от коррозии в зоне брызг

Коррозия – один из главных врагов нефтегазового оборудования, особенно обсадных труб. Агрессивная среда, содержащая соли, кислоты и другие реагенты, присутствующие в зоне брызг, значительно ускоряет этот процесс. Как обеспечить долговечность и надежность скважины? Обсудим.

Проблема коррозии обсадных труб в зоне брызг

Зона брызг – это участок стенок скважины, находящийся в непосредственном контакте с буровым раствором и продуктами добычи. В этой зоне концентрация агрессивных веществ значительно выше, чем в других частях ствола скважины. Это приводит к ускоренной коррозии металла труб, что, в свою очередь, чревато серьезными последствиями: деградацией стенок скважины, снижением ее прочности, и даже аварийными ситуациями. Потеря металла – это не только финансовые убытки, но и угроза безопасности.

Возьмем, к примеру, ситуацию в прибрежных районах, где бурение ведется в морской воде. Соленая вода, богатая хлоридами, особенно агрессивна к металлам. В таких условиях обсадные трубы подвергаются значительному риску коррозии, особенно в зоне брызг, где вода постоянно попадает на поверхность металла.

Факторы, влияющие на скорость коррозии

Скорость коррозии зависит от множества факторов: состав бурового раствора, температура, давление, содержание кислорода, pH среды, а также свойства металла обсадных труб. Не менее важную роль играет тип металла и наличие защитных покрытий. Например, сталь марки AISI 316L более устойчива к коррозии, чем обычная углеродистая сталь, но даже она может подвергаться коррозии в агрессивной среде.

Современные решения для защиты обсадных труб

Существует несколько эффективных методов защиты обсадных труб от коррозии в зоне брызг. Выбор метода зависит от конкретных условий эксплуатации, бюджета и требуемого срока службы скважины.

Использование защитных покрытий

Это, пожалуй, самый распространенный и экономически эффективный способ защиты. Существует множество типов защитных покрытий: эпоксидные, полиуретановые, полиэтиленовые и т.д. Каждое покрытие имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации. Например, эпоксидные покрытия обладают высокой адгезией и устойчивостью к химическим веществам, но менее устойчивы к механическим повреждениям. Полиуретановые покрытия более эластичны и устойчивы к ударам, но менее устойчивы к воздействию растворителей.

Важно отметить, что нанесение защитных покрытий требует высокой квалификации специалистов и строгого соблюдения технологического процесса. Неправильное нанесение покрытия может привести к его отслаиванию и снижению эффективности защиты.

Электрохимическая защита (ЭХЗ)

ЭХЗ основана на создании электрохимической ячейки, в которой обсадная труба является катодом, а окружающая среда – анодом. Для этого на трубу подается постоянный ток, который препятствует процессу коррозии. ЭХЗ может быть реализована с использованием различных методов: гальваническая защита (аноды жертвенного типа) и электроосаждение защитных слоев (например, оксида хрома).

Электрохимическая защита является эффективным методом защиты, но требует постоянного контроля и обслуживания. Необходимо регулярно проверять состояние анодов и электродов, а также обеспечивать бесперебойное электропитание.

Использование специальных марок стали

Как упоминалось ранее, использование специальных марок стали, таких как AISI 316L или дуплексные стали, может значительно повысить устойчивость обсадных труб к коррозии. Эти стали содержат добавки, которые повышают их коррозионную стойкость. Однако, такие стали, как правило, дороже обычных углеродистых сталей.

Внешняя защита с использованием защитных слоев

Кроме покрытий, существуют другие способы защиты. Например, использование специальных муфт и соединений, обеспечивающих дополнительную защиту от проникновения агрессивных веществ. Также применяют специальные покрытия, которые создают барьер между трубой и агрессивной средой.

Опыт применения решений по защите от коррозии

АО Шаньдун Цилун морская нефтяная стальная труба уже много лет занимается разработкой и внедрением эффективных решений для защиты обсадных труб от коррозии. Наша компания успешно сотрудничает с ведущими нефтегазовыми компаниями по всему миру, предоставляя комплексные решения, включающие в себя выбор оптимального типа защитного покрытия, проектирование и монтаж систем электрохимической защиты, а также контроль качества на всех этапах производства и монтажа.

В частности, на одном из наших проектов в Западной Сибири мы использовали эпоксидное покрытие, специально разработанное для работы в агрессивных условиях с повышенной концентрацией солей. После трех лет эксплуатации обсадные трубы показали отличные результаты: коррозия практически отсутствовала, что позволило значительно продлить срок службы скважины и снизить затраты на ремонт и обслуживание.

В другом проекте, на морской платформе, мы реализовали систему электрохимической защиты с использованием титановых анодов. Эта система позволила обеспечить надежную защиту обсадных труб от коррозии в условиях соленой морской воды. Регулярный мониторинг состояния системы и своевременная замена анодов обеспечили эффективную работу системы на протяжении многих лет.

Ключевым фактором успеха является комплексный подход, включающий в себя правильный выбор материалов, применение современных технологий и регулярный мониторинг состояния обсадных труб. Важно учитывать все факторы, влияющие на коррозию, и разрабатывать индивидуальные решения, учитывающие конкретные условия эксплуатации.

Мы постоянно совершенствуем наши технологии и материалы, чтобы предлагать нашим клиентам самые эффективные и надежные решения для защиты обсадных труб от коррозии. Наш опыт и знания позволяют нам решать самые сложные задачи, связанные с коррозионной защитой в нефтегазовой отрасли.

Важность мониторинга и технического обслуживания

Даже самые эффективные системы защиты требуют регулярного мониторинга и технического обслуживания. Необходимо регулярно проверять состояние защитных покрытий, анодов электрохимической защиты и других элементов системы. Своевременное выявление и устранение повреждений позволит предотвратить развитие коррозии и продлить срок службы обсадных труб.

Мы предлагаем нашим клиентам услуги по мониторингу состояния обсадных труб и техническому обслуживанию систем защиты. Наши специалисты используют современное оборудование и технологии для контроля коррозии и своевременного выявления проблем. Это позволяет нашим клиентам избежать дорогостоящих аварий и обеспечить надежную работу скважины.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

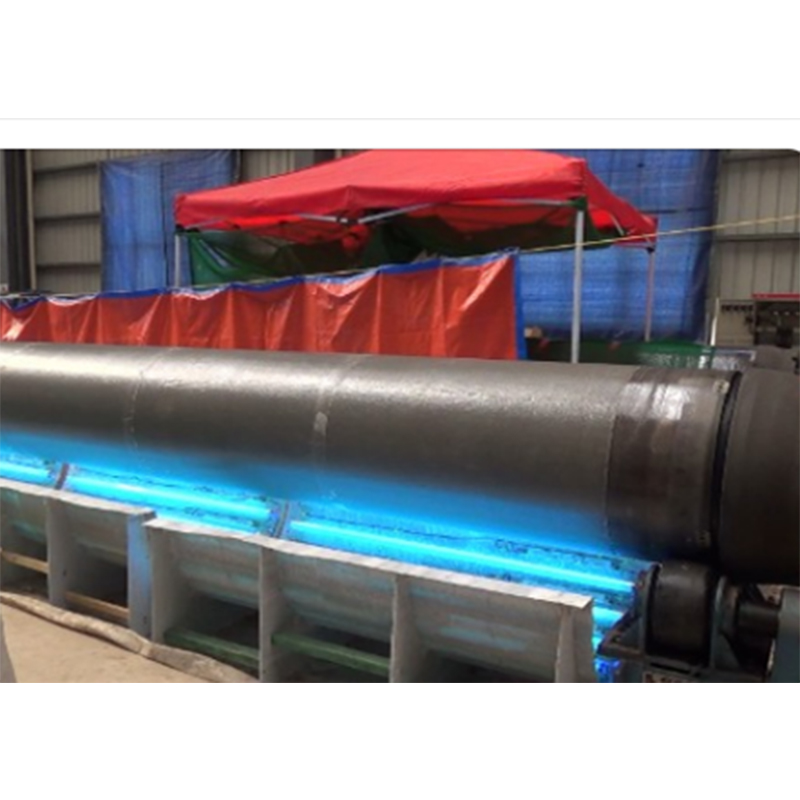

3PE антикоррозионный

3PE антикоррозионный -

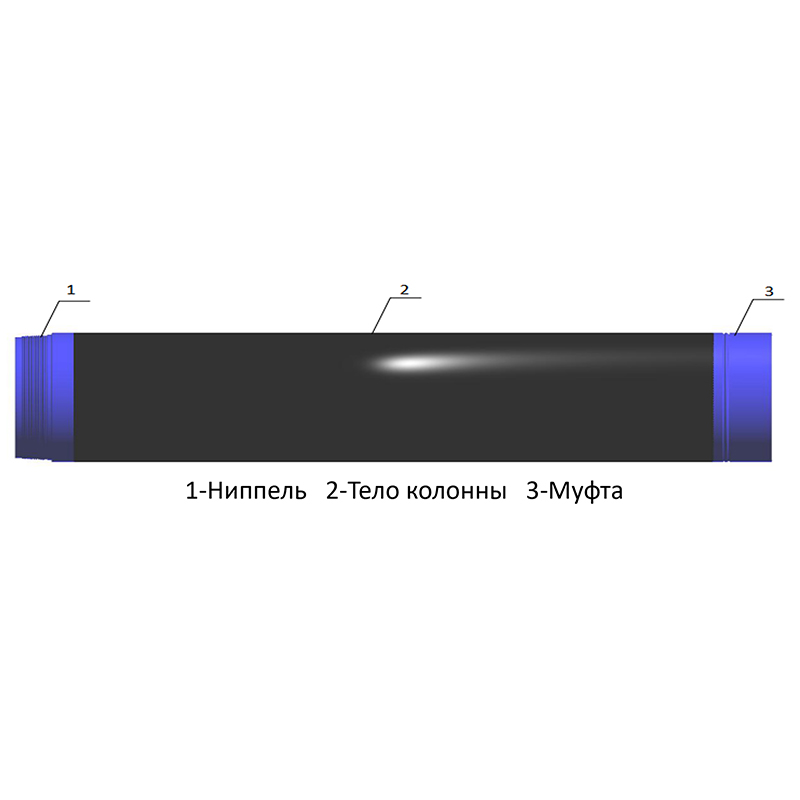

Инжекционный резьбовой узел

Инжекционный резьбовой узел -

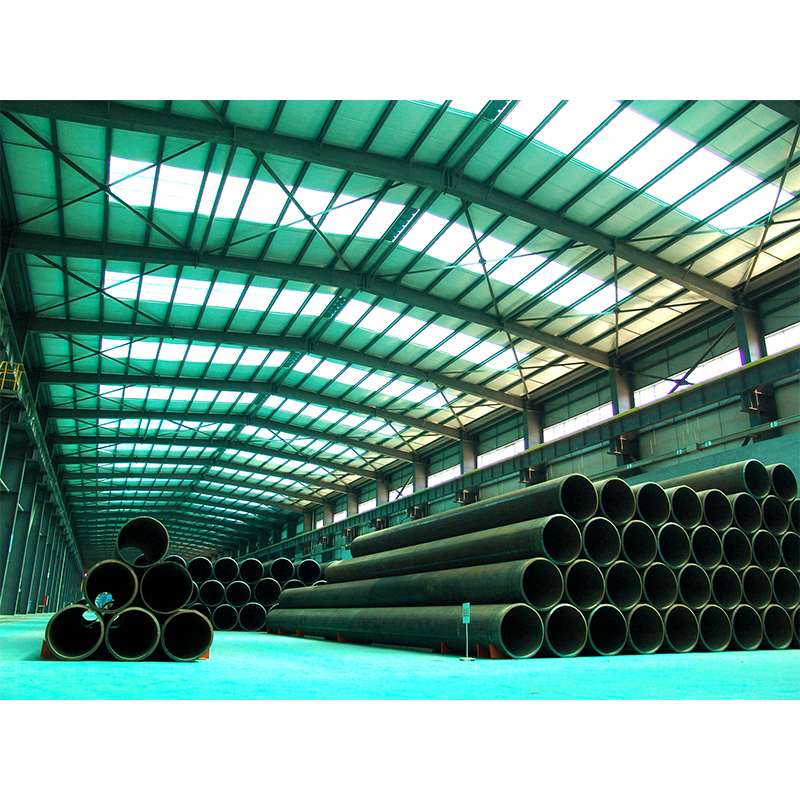

Нефтегазопровод

Нефтегазопровод -

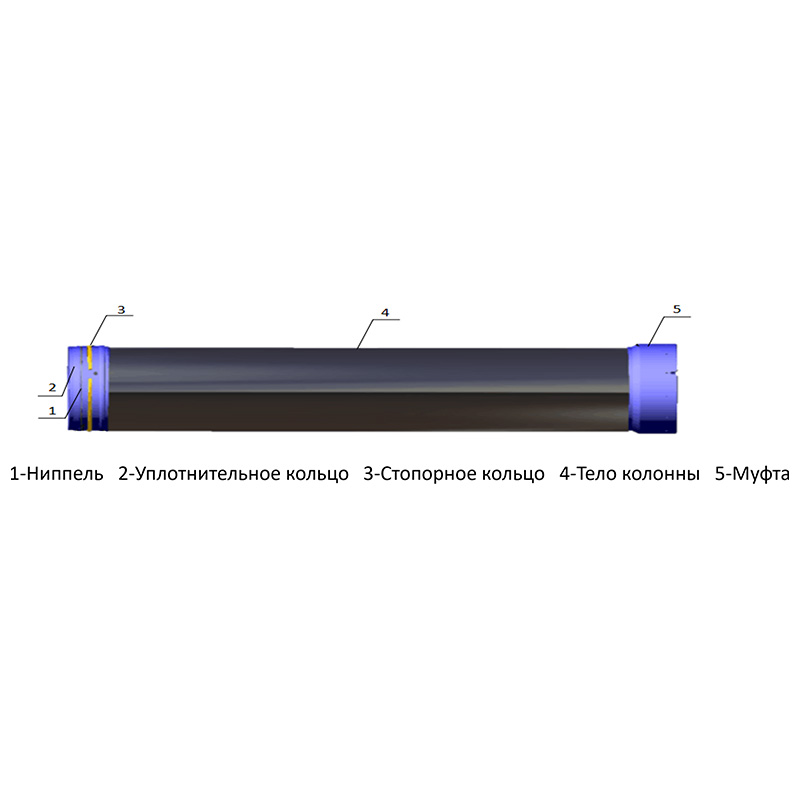

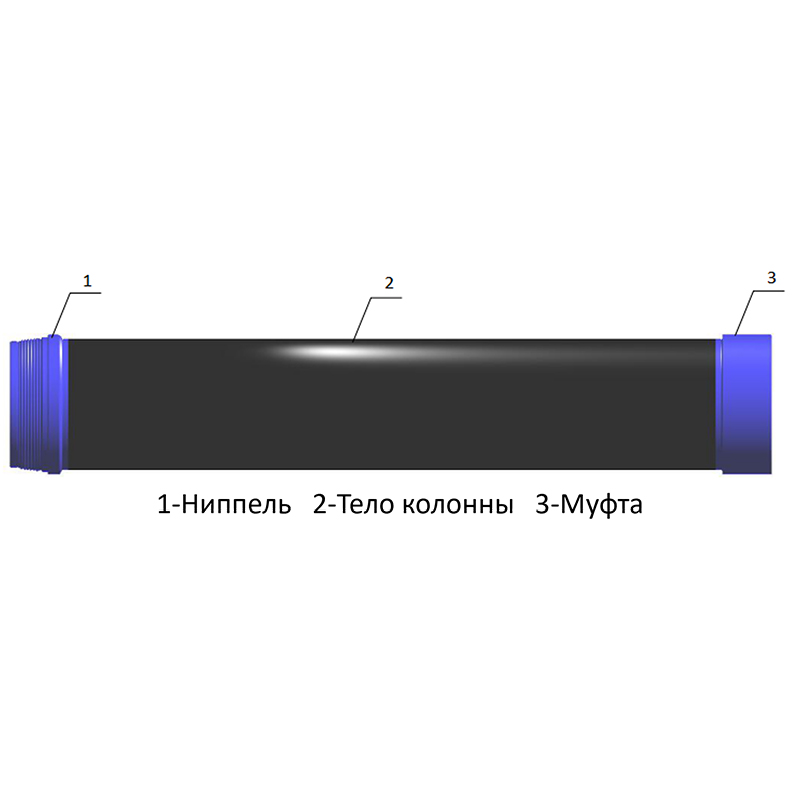

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением -

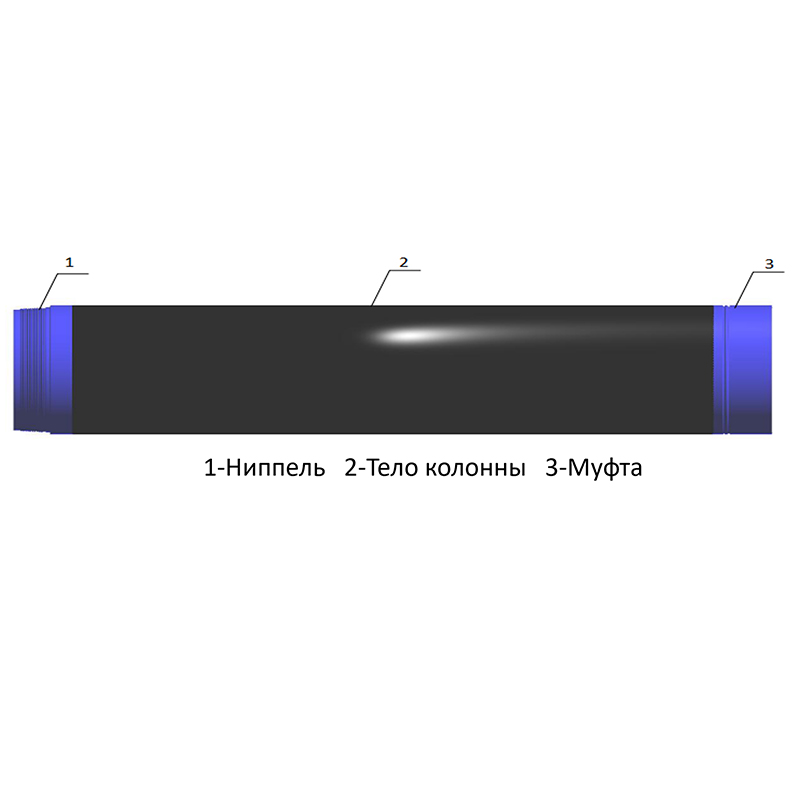

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел -

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный -

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна

Связанный поиск

Связанный поиск- Завод 26-дюймового водонепроницаемого трубопровода

- Крупнейшие покупатели обсадных труб для бурения нефтяных и газовых скважин

- Основные страны-покупатели для резьбовых заиленных водоводов LZ-2

- Крупнейшие покупатели водонепроницаемых труб Kiron

- Цена 30-дюймовой обсадной трубы

- Ведущий покупатель разработки морского оборудования

- Цена специального антикоррозийного водоотделителя большого диаметра

- Завод по производству специальных антикоррозийных водоотделительных труб большого диаметра

- Завод 26-дюймовых обсадных труб

- Цены на стальные трубы большого диаметра