антикоррозийная обработка стальных труб

Стальные трубы – незаменимый элемент в множестве отраслей: от нефтегазовой и химической промышленности до энергетики и водоснабжения. Но, к сожалению, они подвержены коррозии, что приводит к серьезным последствиям: утечкам, дорогостоящему ремонту, а в худшем случае – к авариям. Как же эффективно защитить эти важные конструкции? Давайте разберемся.

Коррозия: враг стальных труб

Коррозия – это естественный процесс, при котором металл реагирует с окружающей средой, особенно с кислородом и влагой. В агрессивных средах, таких как морская вода, кислые растворы или содержащие хлориды, скорость коррозии значительно возрастает. Это не просто эстетическая проблема, это угроза безопасности и надежности инфраструктуры.

Какие факторы способствуют коррозии стальных труб? Во-первых, это агрессивная среда. Во-вторых, это механические повреждения, например, царапины или сколы покрытия, которые создают очаги коррозии. В-третьих, это перепады температур и влажности, которые ускоряют химические реакции.

Основные методы защиты от коррозии стальных труб

Существует несколько основных способов защиты стальных труб от разрушительного воздействия коррозии. Выбор конкретного метода зависит от условий эксплуатации, бюджета и требуемой степени защиты. Рассмотрим наиболее распространенные:

Покрытия: барьер между металлом и средой

Покрытия – один из самых эффективных и широко используемых способов защиты. Они создают физический барьер, предотвращающий контакт металла с агрессивной средой. Существует множество видов покрытий:

- Окраска: Это самый простой и экономичный способ. Для защиты от коррозии применяются специальные антикоррозийные краски на основе цинка, эпоксидных смол, полиуретанов и других материалов. Важно правильно подготовить поверхность перед покраской – очистить от ржавчины и загрязнений, загрунтовать. Пример: использование многослойных красок с цинковым покрытием обеспечивает долговечную защиту.

- Гальванизация: Покрытие стали слоем цинка. Цинк жертвует собой, защищая сталь от коррозии. Этот метод широко используется для защиты трубопроводов, резервуаров и других стальных конструкций. Гальванизация обеспечивает высокую степень защиты и долговечность. Например, гальванизированные трубы часто применяются в системах водоснабжения.

- Полимерные покрытия: Это более современные и долговечные покрытия. Они могут быть нанесены методом напыления, облицовки или методом вибролитья. Полимерные покрытия устойчивы к механическим повреждениям, химическим воздействиям и перепадам температур. Пример: порошковая покраска обеспечивает ровное и прочное покрытие, устойчивое к истиранию и атмосферным воздействиям.

- Электрохимическая защита (катодная защита): Этот метод использует принцип электрохимии. Стальной трубопровод подключается к аноду, который является более активным металлом. Анод жертвует собой, защищая трубопровод от коррозии. Катодная защита применяется для защиты подземных трубопроводов, морских сооружений и других конструкций, работающих в агрессивных средах. Существуют различные типы катодной защиты, включая гальваническую и искусственно индуктивную. АО Шаньдун Цилун морская нефтяная стальная труба предлагает комплексные решения для катодной защиты. (https://www.qilong.ru/)

Приварка защитных слоев

В некоторых случаях, для повышения эффективности защиты, применяется приварка защитных слоев. Например, приварка слоя цинка или алюминия. Этот метод особенно эффективен для защиты сварных швов, которые являются наиболее уязвимыми местами на стальных трубах. Важно, чтобы приварка выполнялась квалифицированными специалистами с использованием современного оборудования.

Химические методы защиты

Существуют и химические методы защиты от коррозии, такие как применение ингибиторов коррозии. Ингибиторы коррозии – это вещества, которые замедляют скорость коррозии металла. Они добавляются в рабочую среду или наносятся на поверхность металла в виде растворов или покрытий. При выборе ингибитора коррозии необходимо учитывать тип металла, условия эксплуатации и состав рабочей среды.

Практический опыт: примеры применения

Возьмем, к примеру, проект строительства морской нефтепроводной линии. В таких проектах особенно важна надежность и долговечность трубопроводов. Обычно применяют комбинацию методов защиты: полимерное покрытие, катодная защита и периодический мониторинг состояния трубопровода. Важно учитывать факторы, такие как глубина залегания трубопровода, состав морской воды, наличие хлоридов и другие агрессивные вещества. При этом, как известно, морская среда очень агрессивна, поэтому выбор правильной системы защиты является критически важным.

В другой ситуации, например, в химической промышленности, используются трубы, работающие с агрессивными химическими веществами. В этом случае, часто применяют специальные сплавы с повышенной устойчивостью к коррозии, а также применяют покрытия, устойчивые к воздействию этих веществ. Пример: использование сплавов на основе нержавеющей стали для транспортировки агрессивных кислот.

Важные моменты при выборе метода защиты

При выборе метода защиты от коррозии стальных труб необходимо учитывать следующие факторы:

- Условия эксплуатации: Агрессивность среды, температура, влажность, механические нагрузки.

- Тип стали: Различные марки стали имеют разную устойчивость к коррозии.

- Бюджет: Стоимость различных методов защиты может значительно отличаться.

- Требуемая степень защиты: Зависит от срока службы трубопровода и допустимого уровня риска.

- Экологические требования: Некоторые методы защиты могут оказывать негативное воздействие на окружающую среду.

Технологии нанесения антикоррозийных покрытий

Выбор технологии нанесения антикоррозийного покрытия также имеет большое значение. Существуют различные методы, такие как распыление, окунание, напыление, вибролитье и т.д. Каждый метод имеет свои преимущества и недостатки. Например, распыление обеспечивает равномерное покрытие даже на сложных поверхностях, а вибролитье позволяет получить очень прочное покрытие. Правильный выбор технологии нанесения гарантирует оптимальную защиту от коррозии.

Мониторинг состояния трубопроводов

Регулярный мониторинг состояния трубопроводов – важная часть системы защиты от коррозии. Это позволяет выявлять повреждения на ранней стадии и предотвращать серьезные аварии. Мониторинг может включать в себя визуальный осмотр, ультразвуковой контроль, электрохимические измерения и другие методы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

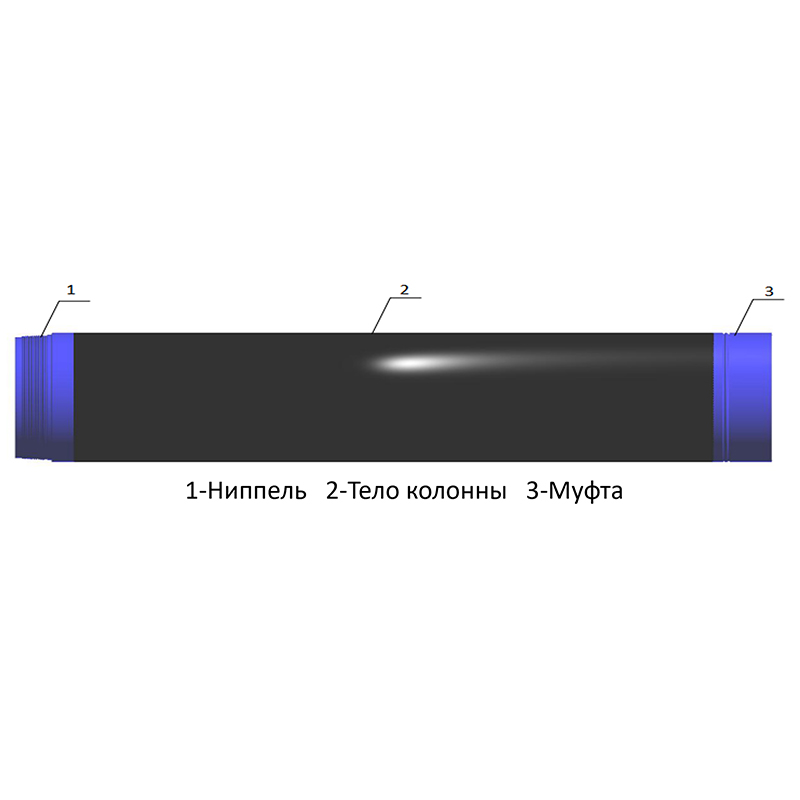

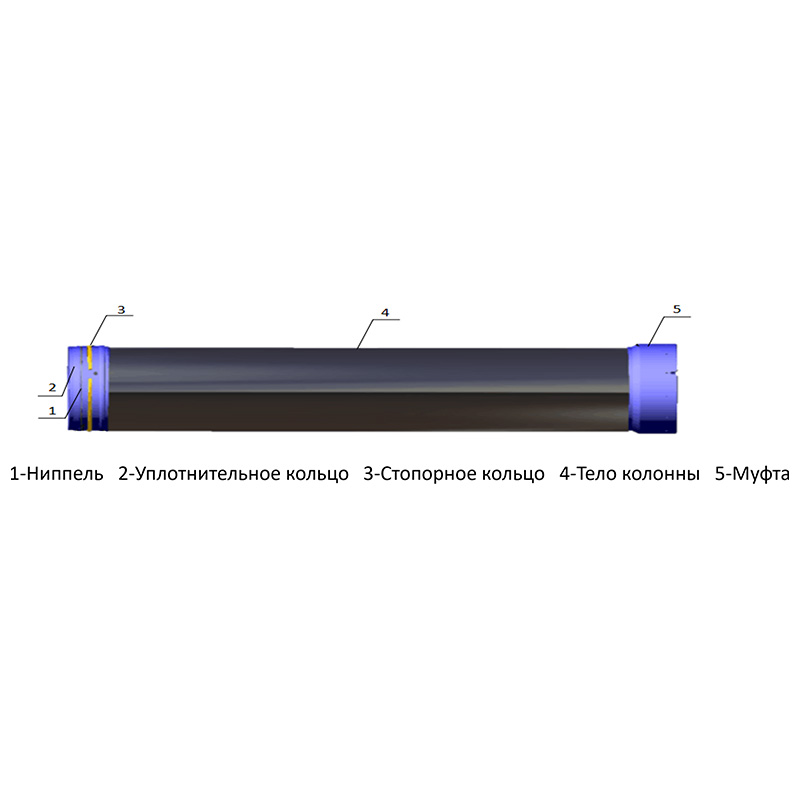

Впрыскивающая глубоководная обсадная колонна

Впрыскивающая глубоководная обсадная колонна -

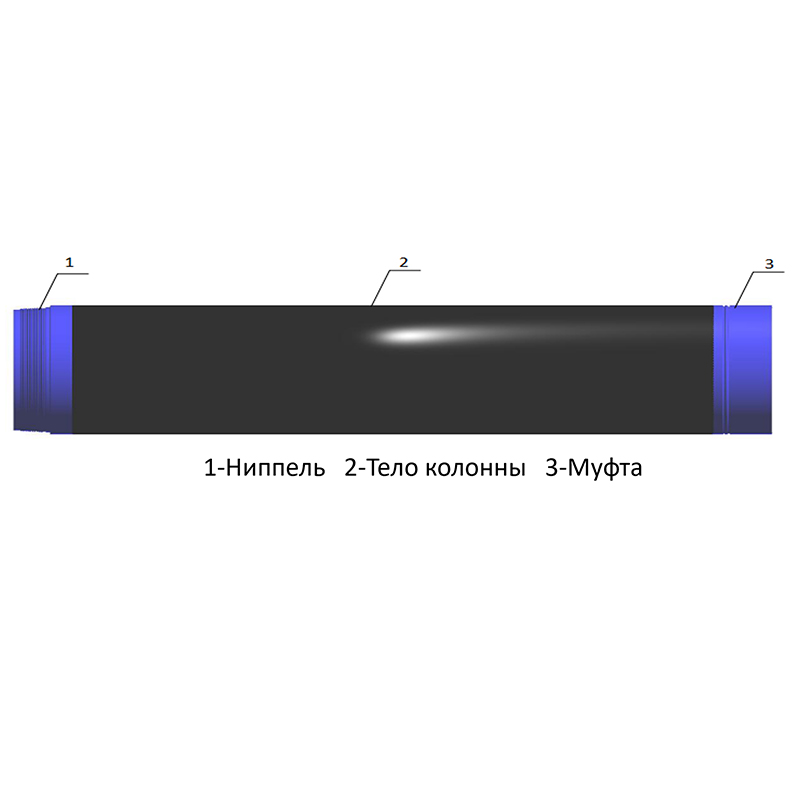

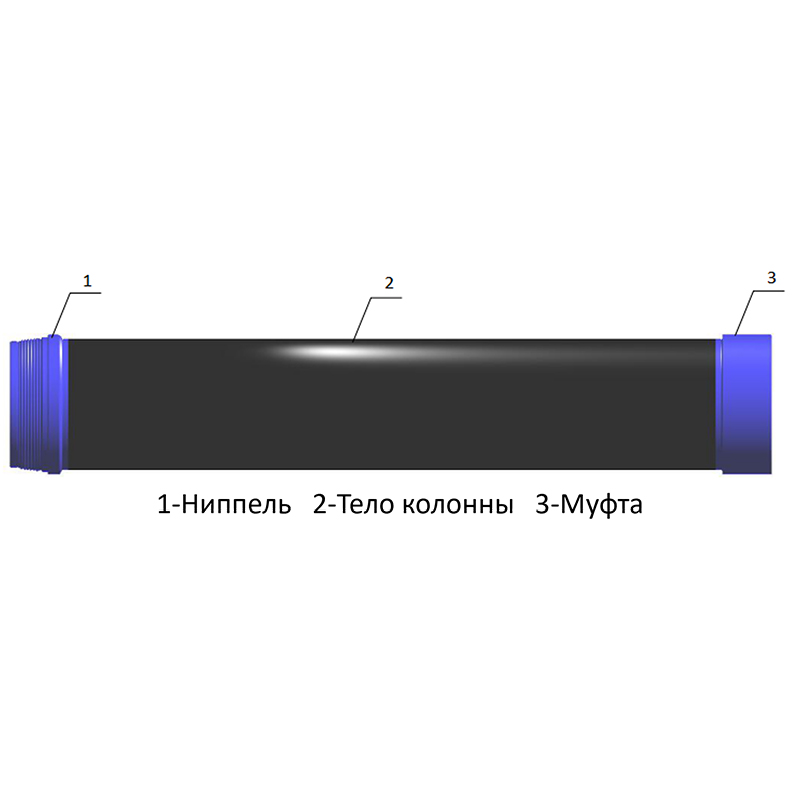

Ударная резьбовая кондукторная колонна

Ударная резьбовая кондукторная колонна -

Пружинный быстроразъемный узел

Пружинный быстроразъемный узел -

Вбиваемый резьбовой узел

Вбиваемый резьбовой узел -

Кондукторная колонна с быстрым соединением

Кондукторная колонна с быстрым соединением -

Полимерный наноантикоррозионный

Полимерный наноантикоррозионный -

Вбуриваемый резьбовой узел

Вбуриваемый резьбовой узел -

Нефтегазопровод

Нефтегазопровод -

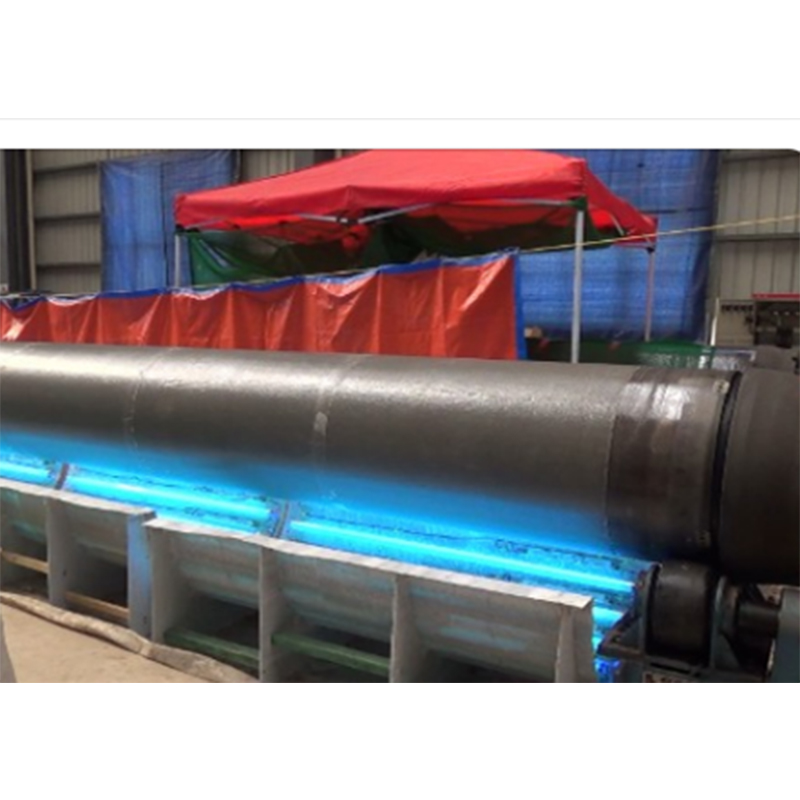

3PE антикоррозионный

3PE антикоррозионный -

Забуривающая резьбовая кондукторная колонна

Забуривающая резьбовая кондукторная колонна -

Инжекционный резьбовой узел

Инжекционный резьбовой узел

Связанный поиск

Связанный поиск- Основные покупатели магистральных трубопроводов

- Установка для водонепроницаемых труб L290M

- Установка для защиты стальных труб

- Эпоксидный порошок

- Производители обсадных труб API 16F

- Ведущий покупатель антикоррозионной защиты 3PE

- Соединитель премиум класса диаметром 22 дюйма

- Магистральные трубопроводы

- Производитель стальных труб большого диаметра

- Основные страны-покупатели быстроразъемных фитингов